2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:37

Momenteel werken ingenieurs actief aan het creëren van nieuwe en verbeteren van traditionele methoden voor het herstellen van onderdelen. En daar zijn objectieve redenen voor: ten eerste is de vervaardiging van nieuwe producten van duur staal in sommige gevallen duurder in termen van hulpbronnen, en ten tweede heeft de onderneming eenvoudigweg niet de technologische mogelijkheid om nieuwe onderdelen te produceren die complex zijn in vorm en technische vereisten.

Organisaties die complexe en dure apparatuur gebruiken (bijvoorbeeld zware mijnbouwtrucks) zijn geïnteresseerd in het verbeteren van verschillende methoden voor het herstellen van versleten onderdelen.

Algemene bepalingen

Alle methoden voor het herstellen van onderdelen zijn gericht op het herstellen van de prestatie-eigenschappen en originele kenmerken van het product. Tijdens het werk, wrijvende oppervlakken van wrijvingsparen kunnen verslijten (waardoor hun afmetingen veranderen), afbrokkelen (als gevolg van de accumulatie van vermoeiingsspanningen onder frequente wisselende belastingen), mechanische schade oplopen en hun fysieke en mechanische eigenschappen veranderen. Een apart type schade tijdens bedrijf is de schending (schade) van de beschermende anticorrosieve en slijtvaste coating.

Methoden en methoden om onderdelen te herstellen zijn zeer divers. De slijtage van machineonderdelen kan echter andere gevolgen en een ander ontstaansmechanisme en oorzaken hebben. Bij het kiezen van een specifieke technologie voor het herstellen van versleten oppervlakken, moet de ingenieur allereerst overwegen welke eigenschappen (mechanisch en fysiek) het product moet hebben.

Dus in sommige gevallen is het noodzakelijk om maximale vermoeiingssterkte van de structuur en elasticiteit te bereiken. Soms is de chemische samenstelling van de oppervlaktelaag kritisch, wat het mogelijk maakt om de hittebestendigheid, rode broosheid (koude brosheid), weerstand tegen agressieve media te verhogen, daarom moet in elk specifiek geval de voorkeur worden gegeven aan de methode voor het herstellen van onderdelen die aan alle eisen kan voldoen. Speciale technologische en ontwerpvereisten omvatten ook integriteit (de afwezigheid van poriën, microscheuren, niet-metalen insluitsels), de massa van individuele structurele elementen en het product als geheel, ruwheidsindicatoren, mechanische eigenschappen (hardheid en microhardheid), de mogelijkheid van machinale bewerking en druk (extra uitharding door vervorming oppervlaktelaag enverharding), de nauwkeurigheid van geometrische afwijkingen van oppervlakken en vormen.

Classificatie van manieren om onderdelen te herstellen per type defect dat moet worden verholpen

De hele reeks herstelmethoden, afhankelijk van de aard van de defecten, wordt gewoonlijk onderverdeeld in de volgende groepen:

- snijden en metaalbewerking;

- lassen en solderen;

- plastische vervorming;

- fusie;

- diffusie metallisatie en sputteren;

- galvaniseertechnologie;

- chemische warmtebehandeling (CHT) evenals traditionele warmtebehandeling;

- gebruik van composietmaterialen.

Classificatie van herstelmethoden afhankelijk van de aard van de impact op het onderdeel

Volgens dit principe worden alle hersteloperaties in drie groepen verdeeld:

- verwerking zonder rechten te verwijderen;

- bewerkingsonderdelen met materiaalverwijdering;

- technologische handelingen die op de een of andere manier verband houden met het aanbrengen van coatings en materialen.

Het is logisch om een meer gedetailleerde classificatie van de vermelde groepen te geven, aangezien elk van hen vele verwerkingsmethoden omvat die zeer verschillende apparatuur en principes gebruiken. In sommige gevallen is duplicatie in de naam van de methode voor het herstellen van onderdelen mogelijk, omdat één methode tegelijkertijd op meerdere kan worden toegepastgroep.

Restauratie zonder verwijdering van toeslagen:

- harden en vormgeven door koude en hete plastische vervorming, kalibratie;

- chemisch-thermische behandeling (uitgevoerd om de hardheid te verhogen, de prestaties te verbeteren);

- warmtebehandeling (verhogen van de hardheid, verwijderen van gevaarlijke spanningen, enzovoort).

Methoden voor het herstellen van versleten onderdelen waarbij een laag materiaal wordt verwijderd:

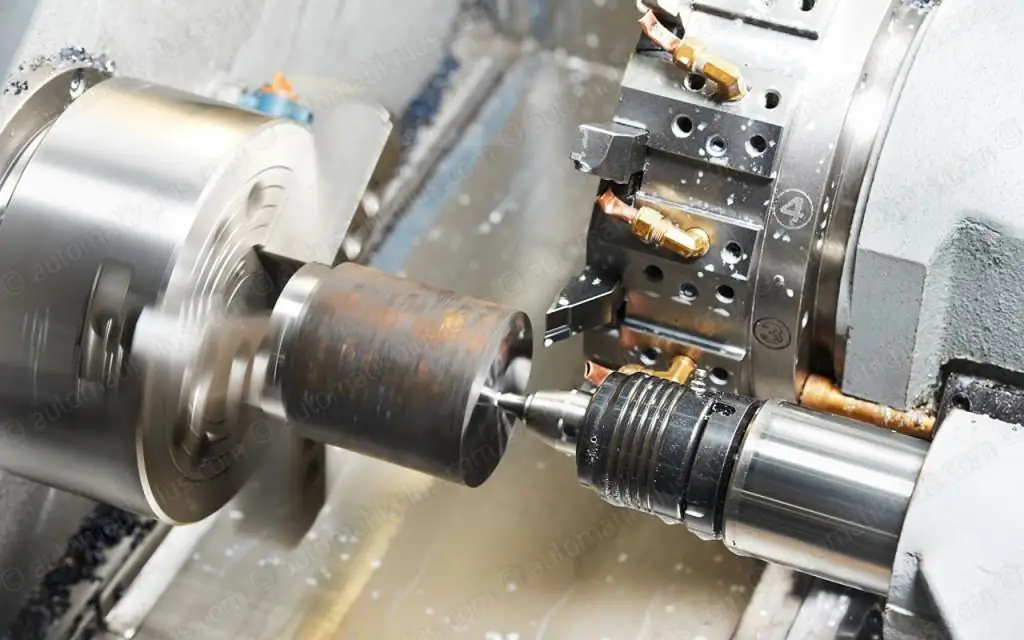

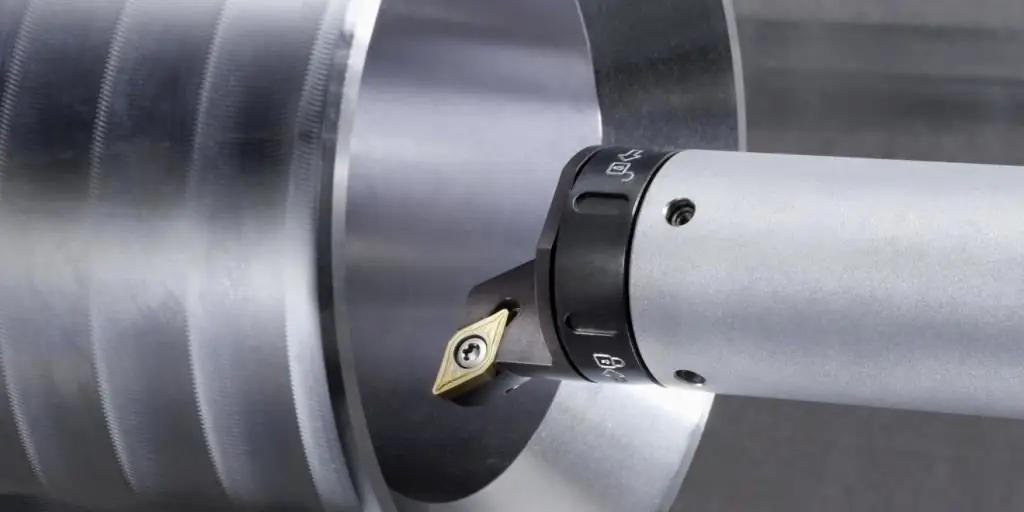

- bewerking;

- elektrofysische verwerking;

- gecombineerde methoden.

De laatste subgroep omvat methoden waarmee een extra beschermende laag materiaal op het oppervlak van het onderdeel kan worden aangebracht. De belangrijkste herstelmethoden voor gecoate onderdelen zijn:

- afzetting van metalen en niet-metalen coatings in de oven (metalliseren, spuiten, verharding en andere);

- elektrofysische coatingmethoden (galvaniseerbaden, elektrovonkmethoden, enzovoort).

Kenmerken van metaalbewerking en mechanische restauraties

Deze methode van restauratie en uitharding van onderdelen wordt gebruikt in gevallen waarin het nodig is om een nieuwe of oude reparatiemaat van het product te verkrijgen, en ook wanneer het nodig is om een nieuw element van het gerestaureerde technische product te installeren. Dus mechanische en slotenmakerverwerking kan dienen als een soort tussenhandeling,gericht op het voorbereiden van oppervlakken voor het aanbrengen en spuiten van extra uithardende coatings. Meestal is het snijden echter definitief en is het gericht op het corrigeren van vorm- en oppervlaktefouten die om de een of andere reden zijn ontstaan. Dergelijke redenen kunnen oppervlakte- en volumevervorming van onderdelen en onbewerkte onderdelen zijn om ze meer sterkte en de gunstigste prestatiekenmerken te geven, het opduiken van metaalpoeder en elektrode, enzovoort.

Verwerking op maat moet zorgen voor alle technologische en ontwerpvereisten: netheid en ruwheid van oppervlakken, waarden en grootte van de opening of interferentie (als de landing wordt uitgevoerd met een interferentiepassing), afwijkingen van de geometrische vorm, enzovoort.

Een monteur maakt een keuze voor een of andere mechanische methode om een onderdeel te restaureren, rekening houdend met een aantal verschillende factoren. Dus als de mate van slijtage van het onderdeel erg groot is, is het zinvol om een extra reparatieonderdeel te installeren. In dit geval zal het opduiken met daaropvolgende verwerking veel meer kosten en zeer hoge kwalificaties van de uitvoerder vereisen. Allerlei bussen en adapters dienen als dergelijke onderdelen.

Kenmerk van restauratie van onderdelen door plastische vervorming

Vervorming wordt zowel gebruikt om de vorm en geometrische afmetingen van het onderdeel te veranderen, als om de operationele kenmerken van het oppervlak van het product te verbeteren (indicator van hardheid en slijtvastheid).

Met een verandering van vorm is alles duidelijk:wanneer een aanzienlijke belasting wordt uitgeoefend op een vast lichaam en vervolgens wordt verwijderd, blijft er restvervorming achter. Deze manier van herstellen van machineonderdelen wordt in de praktijk toegepast als het nodig is om producten uit te lijnen die door een aanrijding zijn beschadigd. Dit soort werkzaamheden omvat zowel carrosseriewerkzaamheden aan een auto die een ongeluk heeft gehad, als het rechttrekken van een dikke staalplaat. Vaak ontstaat na de lasbehandeling de behoefte aan een drukbehandeling: bij het aanbrengen van een naad worden bepaalde lokale zones erg heet, wat leidt tot een lineaire uitzetting van bepaalde elementen van de lasconstructie. Tijdens het afkoelen vindt het omgekeerde proces plaats - een afname in grootte, wat leidt tot kromtrekken en schending van de geometrie van het gehele product. Daarom wordt het, als er strikte eisen worden gesteld aan de vorm- en ontwerpafwijkingen, onderworpen aan een drukbehandeling om het defect te corrigeren.

Drukbehandeling kan ook worden gebruikt om de oppervlakken van het herstelde product uit te harden, bijvoorbeeld na het opduiken of na het mechanisch verwijderen van een bepaalde toeslag van het onderdeel door te snijden. Verharden door vervorming is een vrij zeldzame manier om onderdelen te herstellen. De keuze voor deze techniek is uiterst zeldzaam. Dit is te wijten aan het feit dat er vrij dure apparatuur nodig is voor het uitharden door plastische vervorming van het oppervlak. Het is economisch niet haalbaar om dergelijke machines aan te schaffen om ze af en toe te gebruiken in geval van restauratie.

De essentie van spanningsverharding. Natuurkundeproces

Waardoor worden de sterkte-eigenschappen verbeterd wanneer de oppervlaktelaag wordt vervormd? Goede vraag. Het antwoord ligt in de stralingstheorie van de atomaire structuur van kristallijne stoffen.

Wetenschappers hebben kunnen bewijzen dat sterkte afhangt van het aantal defecten in de kristalstructuur. Volgens hun berekeningen is een dunne metalen draad gemaakt van perfect zuiver ijzer zonder punt- en lineaire structurele defecten in staat om enorme belastingen te weerstaan. Echte lichamen hebben echter altijd gebreken, dus de draagkracht van zo'n draad onder reële omstandigheden is vrij klein. Maar wanneer het aantal defecten toeneemt, doet zich een paradoxaal fenomeen voor - de sterkte-eigenschappen verbeteren. Dit komt door het feit dat een groot aantal defecten obstakels vormt voor hun beweging en uitgang naar het oppervlak van de korrels, dat wil zeggen, het voorkomt het optreden van spanningsconcentratoren.

Dit is precies waar het uithardende effect van drukbehandeling op is gebaseerd: tijdens vervorming treden er een groot aantal defecten op in de korrels. In dit geval krijgen de korrels zelf een karakteristieke vorm - de zogenaamde textuur. Opgemerkt moet worden dat deze methode het niet alleen mogelijk maakt om de sterkte en slijtvastheid te vergroten, maar ook om de ruwheid van het bewerkte oppervlak te verminderen.

Methode om onderdelen te herstellen door opduiken

Deze methode komt het meest voor bij het herstellen van de oorspronkelijke afmetingen van een onderdeel. De reden hiervoor is de relatieve goedkoopheid en eenvoud. Om de geometrie van het product te herstellen, hoeft u alleen maar te lassenapparatuur en het benodigde materiaal voor het opduiken.

In het geval dat de maat erg gebroken is, wordt de zogenaamde gecombineerde verharding gebruikt. De essentie is als volgt: eerst wordt gewoon staal of gietijzer aangebracht door middel van gasvlam- of vlamboogverwarming. En alleen dan komt de elektrische boog aan de oppervlakte van een sterke legering met een goede reeks mechanische en fysieke eigenschappen. De oppervlaktekwaliteit na het verharden kan als onvoldoende worden omschreven, dus een toeslag is noodzakelijk. Deze bewerking kan worden uitgevoerd op een draai-, frees- of boormachine. Het gebruik van beitel- en schuurgereedschap is ook toegestaan (als het afgezette materiaal erg hard is).

Galvanische methoden bij het herstellen van onderdelen

Bij het overwegen van de classificatie van methoden voor het herstellen van onderdelen, kan men niet anders dan galvaniseren noemen. Deze methode is heel gebruikelijk. Galvaniseerbaden zijn al lang stevig ingeburgerd in de industrie en worden actief gebruikt, zowel in fabrieken als in onderzoekslaboratoria. Het toepassingsgebied is ongelooflijk uitgebreid: van het aanbrengen van decoratieve coatings tot het etsen van materialen.

In de regel is deze methode alleen toepasbaar bij een lichte mate van slijtage van wrijfoppervlakken, omdat de dikte van de coatings die door de galvanische methode worden aangebracht erg klein is. Naast het herstellen van de gespecificeerde afmetingen, kan een dergelijke coating fungeren als een beschermende film en corrosie en oxidatie van materialen voorkomen.

Het voordeel van deze methode is de mogelijkheidhet verkrijgen van coatings met behulp van een verscheidenheid aan materialen: nikkel, chroom, aluminium, ijzer, koper, zilver, goud, enzovoort. Daarom wordt galvaniseren in veel sectoren van de nationale economie gebruikt.

Kenmerken van thermische en chemisch-thermische behandelingsmethoden bij de restauratie van producten

Het is moeilijk om de rol van warmtebehandeling in het algemeen in de machinebouw te overdrijven, en in het bijzonder op het gebied van restauratie van onderdelen. Hiermee kunt u de nodige operationele (slijtvastheid, hardheid) en technologische (bewerkbaarheid, thermische geleidbaarheid) eigenschappen verkrijgen.

Chemisch-thermische behandeling is een vak apart. In tegenstelling tot traditionele warmtebehandeling, wordt het product bij een chemische behandeling niet alleen onderworpen aan temperatuur, maar ook aan een chemische reactie met atomen en ionen van andere stoffen. Atomen diffunderen naar een bepaalde diepte naar binnen, waardoor de chemische samenstelling van de oppervlaktelaag verandert. De eigenschappen van de diffusielaag zijn significant anders (ten goede) van het originele materiaal. Dus boreren (verzadiging met booratomen) en carbureren (verzadiging met koolstofatomen) verhoogt de hardheid aanzienlijk en helpt de wrijvingscoëfficiënt te verminderen. In de praktijk worden silicium, stikstof, aluminium en andere elementen ook gebruikt als verzadigende elementen.

Conclusie

De bovenstaande beschrijving van de manieren om onderdelen te herstellen is niet uitputtend. Alleen de basis en meest voorkomende methoden worden gepresenteerd. Al met al zijn het er veel meer. Bovendien zijn wetenschappers over de hele wereld constant bezig metwerken aan het creëren van nieuwe en verbetering van reeds bekende methoden voor het aanbrengen van coatings en het herstellen van de geometrische afmetingen van onderdelen.

Aanbevolen:

Klassen van de classificatie van Nice: codes, lijst en classificatie. Wat is de internationale classificatie van goederen en diensten?

Voor de registratie van elk merk van nieuwe producten in het bedrijfsleven wordt de internationale classificatie van goederen en diensten gebruikt. In de beginfase bepa alt de aanvrager onder welke categorie zijn activiteit v alt. In de toekomst zal dit de basis zijn voor het uitvoeren van registratieprocedures en het bepalen van de hoogte van de vergoeding die de ondernemer beta alt

Classificatie van graafmachines, hun technologische kenmerken en doel

Momenteel gebruiken mensen een groot aantal van de meest uiteenlopende technologie. Dit type apparatuur, zoals graafmachines, is nu erg populair, omdat grondwerken aanzienlijk worden versneld en niet alleen. De classificatie van graafmachines is vrij uitgebreid en het is het overwegen waard

Bladstempelen van onderdelen: technologieën en kenmerken van het proces

Het artikel is gewijd aan het stempelen van plaatwerk. De kenmerken van dit proces, de voordelen van de technologie, de gebruikte apparatuur, enz. worden overwogen

Verchromen onderdelen. Chromen onderdelen in Moskou. Chromen onderdelen in St. Petersburg

Verchromen van onderdelen is een kans om ze een nieuw leven te geven en ze betrouwbaarder en van hoge kwaliteit in gebruik te maken

Restauratie van onderdelen door lassen en verharden: methoden en methoden van restauratie, kenmerken, technologisch proces

Las- en oppervlaktetechnologieën maken het mogelijk om metalen onderdelen effectief te herstellen, wat zorgt voor een hoge mate van betrouwbaarheid en duurzaamheid van het product. Dit wordt bevestigd door de praktijk om deze methoden te gebruiken bij het uitvoeren van reparatiewerkzaamheden op verschillende gebieden - van autoreparaties tot de productie van gewalst metaal. In de totale hoeveelheid werk aan de reparatie van metalen constructies, duurt het herstel van onderdelen door lassen en verharden ongeveer 60-70%