2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:35

Las- en oppervlaktetechnologieën maken het mogelijk om metalen onderdelen effectief te herstellen, wat zorgt voor een hoge mate van betrouwbaarheid en duurzaamheid van het product. Dit wordt bevestigd door de praktijk om deze methoden te gebruiken bij het uitvoeren van reparatiewerkzaamheden op verschillende gebieden - van autoreparaties tot de productie van gewalst metaal. In de totale hoeveelheid werk aan de reparatie van metalen constructies, neemt de restauratie van onderdelen door lassen en verharden ongeveer 60-70% in beslag. De meest voorkomende reparatie van stalen cilinderblokken, motorassen, carters, kettingschakels, bladen, enz.

Lassen en vlakken bij reparatie- en restauratiewerkzaamheden

Beide methoden zijn gebaseerd op thermische behandelingsmethoden met verschillende parameterswerking van de aangesloten apparatuur. Lassen wordt begrepen als het proces van vorming van interatomaire bindingen, die kunnen worden gebruikt om verschillende elementen van een onderdeel te verbinden, technologische lacunes te dichten en kleine defecten aan het oppervlak te elimineren. Het energiepotentieel voor het lasproces wordt geleverd door algemene of lokale verwarming van het werkstuk.

Typische handelingen van dit soort zijn onder meer het bevestigen van extra of kapotte delen van platen, velgen en bussen. Naast het repareren van producten met eenvoudige geometrische vormen, zijn ook complexere restauratietaken mogelijk, maar als onderdeel van andere technologische operaties. Zo zal draadherstel door lassen worden aangevuld met mechanische richt- en draaiprocedures. Bovendien moeten bij dergelijk werk de vereisten voor oververhitting van hulpgereedschap zoals matrijzen, die direct betrokken zijn bij draadcorrectie, in acht worden genomen.

Wat betreft verharding, deze methode omvat het aanbrengen van een extra metalen coating op het te herstellen oppervlak. De nieuwe technologische laag kan handig zijn bij het repareren van versleten onderdelen of het versterken van het oppervlak op het gebied van wrijving.

Toegepaste apparatuur

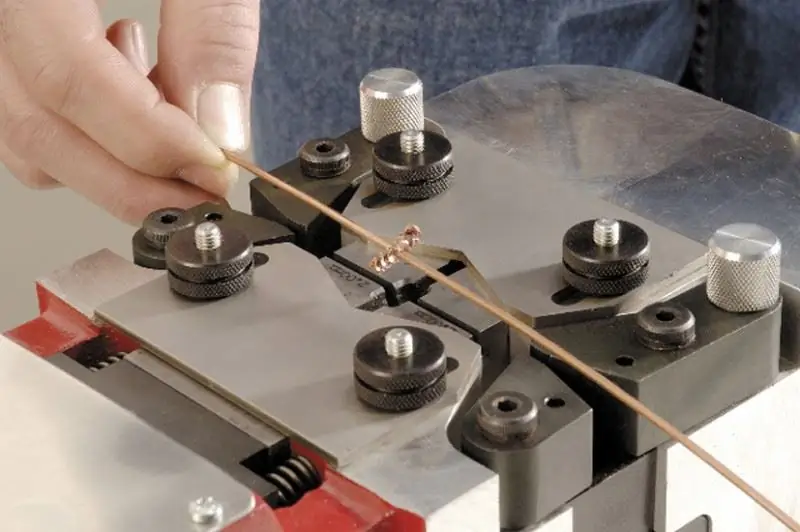

Bij het lassen worden noodzakelijkerwijs een stroombron en apparatuur gebruikt om het onderdeel vast te houden en de boog te richten. Vaker wordt een lasomvormer gebruikt, waaronder een motor met een DC-generator van 70 tot 800 A. Er kunnen ook gelijkrichters met transformatoren worden gebruikt.stroom- en voorschakelapparatuur. Als we het hebben over verbruiksartikelen en hulpapparatuur, dan wordt het herstel van onderdelen door lassen en opduiken uitgevoerd met de aansluiting van mondstukken, elektroden en koelsystemen. Bij het opduiken worden ook vervormingskoppen met remklauwen en lifters gebruikt, die montage op werktuigmachines mogelijk maken (draaibanken of schroeven). Speciale messen worden gebruikt om overtollige metalen randen en lagen te verwijderen.

Voorbereiding van onderdelen

Zowel bij het lassen als bij het opduiken wordt de kwaliteit van de bewerking voor een groot deel bepaald door de begintoestand van het werkstuk. De oppervlakken van het onderdeel moeten worden ontdaan van roest, aanslag, vuil en vet. Anders neemt het risico op het vasthouden van gebrek aan penetratie, scheuren en slakinsluitingen toe. Bijzondere aandacht moet worden besteed aan het ontvetten van fabrieks- en conserveringsoliën. Deze procedure wordt uitgevoerd in een hete oplossing, waarna het product wordt gewassen en gedroogd. Voordat u onderdelen herstelt door middel van lassen, is het raadzaam om te zandstralen, wat de kwaliteit van de reparatie verbetert. Voor dergelijke taken worden schurende verwerkingsmethoden gebruikt met de aansluiting van compressorapparatuur, slijpschijven en frezen. Lichte sporen van corrosieschade kunnen ook worden verwijderd met handmatige metalen borstels.

Welke elektroden worden gebruikt voor herstel?

Na het voorbereiden van de belangrijkste werkuitrusting en het werkstuk, kunt u doorgaan met de selectie van elektroden. Selectie is afhankelijk van het type metaal, de aard van het defect envereisten voor de overlay-laag. In de regel worden in veel voorkomende gevallen van breuken en scheuren conventionele laselektroden met een treksterkte van ongeveer 4 MPa gebruikt. Om met koolstofstaal te werken, wordt het aanbevolen om verbruiksartikelen te gebruiken, waarvan de staven zijn gemaakt van draadkwaliteit Sv-08 met een dikte van 1,5-12 mm. Negeer de kenmerken van de coating niet. Een hoog stabiliserend effect bij de restauratie van onderdelen door lassen en verharden zal worden verschaft door een krijtcoating van de E-34-type elektrode. Het zal bijdragen aan een stabiel boogverbrandingsproces, waardoor u een dichte en gelijkmatige naad kunt vormen.

Niet-standaard verbruiksartikelen voor elektrodes zoals tape en buisvormige poederelementen worden tegenwoordig ook gebruikt. Meestal zijn het gewalste metalen strips met een dikte tot 0,8 mm, waarvan het oppervlak is gevuld met verschillende poedervormige legeringsmengsels op basis van ferromangaan, staliniet, enz. Dergelijke elektroden moeten worden aangepakt als het de bedoeling is om het gerepareerde gebied extra operationele eigenschappen te geven.

Handmatige booglassen en oppervlaktemethode

Bij het repareren van beschadigde lasnaden, het afdichten van scheuren en het afdichten van hermetische behuizingen, kunt u de handmatige methode gebruiken met grafiet-, koolstof- of wolfraamelektroden. Tijdens het werk wordt een bundel staven met coating genomen en vastgemaakt met draad. De uiteinden moeten vooraf worden gelast en in de voorbereide houder worden gestoken. Tijdens bedrijf zullen de elektroden een zogenaamde zwervende boog vormen met een breed werkveld. Hoehoe groter het beschadigde gebied, hoe groter de straal zou moeten zijn. De grootste moeilijkheid van het lasproces op deze manier ligt in de noodzaak om een driefasig netwerk aan te sluiten, aangezien hetzelfde oppervlak met een bundel van 5-6 elektroden met een verhoogde stroom moet worden uitgevoerd. Deze methode wordt gebruikt om onderdelen van gelegeerde en laaggelegeerde staalsoorten van gemiddelde en grote dikte te repareren.

Automatische ondergedompelde booglasmethode

Automatisch oppervlakteproces is anders doordat de elektrodetoevoer met de beweging van de boog zelf langs het werkoppervlak volledig gemechaniseerd is. De flux zorgt er op zijn beurt voor dat de doelzone wordt geïsoleerd van de schadelijke effecten van zuurstof. De methode wordt gebruikt om de oppervlakken van platte en cilindrische onderdelen met een slijtagediepte tot 15 mm te herstellen. Naarmate het defect groter wordt, kunnen meerdere lagen verharding worden aangebracht, maar in dit geval moet worden gewacht op de polymerisatie van elke vorige laag. Deze technologie van het herstellen van onderdelen door middel van lassen en verharden vereist de aansluiting van stroombronnen in de vorm van een omvormer of gelijkrichter met een schroefsnij-draaibank. In het werkgebied wordt een fluxcoating van 1-4 mm dik gevormd, waarna automatisch een elektrodedraad met een boog wordt geleid. De belangrijkste voordelen van deze methode ten opzichte van handmatig lassen zijn minimaal verlies van metaal als gevolg van spatten. De handmatige methode geeft meerdere malen meer sintels en afval.

Vibro-arc-surfacing-methode

In dit geval worden smeltbare elektroden gebruikt, die in het procesbrandende bogen trillen met kortsluiting. Ook het aanleveren en verplaatsen van verbruiksartikelen is geautomatiseerd. Ondanks de externe complexiteit van het proces, is de methode vrij eenvoudig en vereist geen speciale apparatuur. Bovendien kan men op de lange termijn de uitsluiting van vervorming van het onderdeel verwachten met behoud van hardheid zonder warmtebehandeling. Er zijn echter ook beperkingen. Trilmethodes voor het herstellen van onderdelen door lassen en vlakken zijn dus geschikt voor werkstukken met een diameter van minimaal 8 mm of een dikte van 0,5 tot 3,5 mm. Theoretisch kan vibro-arc-surfacing worden uitgevoerd in verschillende beschermende omgevingen met gas of flux, maar in de praktijk wordt vaker vloeibare isolatie gebruikt - bijvoorbeeld natriumcarbonaatoplossing.

Lassen en oppervlakken in gasbeschermende omgevingen

Deze methode omvat de voorbereiding van een speciale cilinder met een gecomprimeerd gasmengsel. Er kunnen argon- en kooldioxidegassen worden gebruikt, die onder hoge druk naar de laszone worden geleid. De taak van het mengsel wordt ook teruggebracht tot de beschermende functie van het isoleren van het werkstuk van de negatieve effecten van stikstof en zuurstof in de lucht. De hoogste kwaliteit verbindingen door lassen in gasvormige media worden verkregen met behulp van wolfraamelektroden met een aparte invoer van toevoegmaterialen in het werkgebied. Het opduiken wordt uitgevoerd onder gelijkstroom met omgekeerde polariteit. Het proces kan worden gemechaniseerd als een elektrodedraad wordt gebruikt, maar gas-elektrische branders worden meestal handmatig gehanteerd.

Semi-automatische las- en oppervlaktemethoden

Optimale werkwijze voor het werken met aluminium en diverse non-ferro legeringen. Dankzij de flexibele instelling van apparatuurparameters en de mogelijkheid om verschillende beschermende omgevingen te gebruiken, kan de operator een hoogwaardige naad verkrijgen op een werkstuk tot 12 mm dik bij een lage stroomsterkte. De halfautomatische methode voor het herstellen van onderdelen door lassen wordt uitgevoerd met behulp van wolfraamelektroden met een dikte van 0,8-6 mm. De spanning kan in dit geval variëren van 20 tot 25 V en de stroomsterkte ligt binnen 120 A.

Alternatieve drukterugwinningstechnologie

Naast thermische methoden voor lassen en oppervlakten, wordt ook een brede groep contact- of koude methoden gebruikt om de structuur van metalen plano's te veranderen. In het bijzonder wordt het herstel van onderdelen door lassen onder druk uitgevoerd met behulp van mechanische eenheden met ponsen. Tijdens het proces van plastische vervorming wordt op de contactpunten een lasverbinding met bepaalde parameters gevormd. De configuratie van het vervormingseffect hangt af van de kenmerken van de pons en de compressietechniek.

Conclusie

Vandaag de dag zijn er geen effectievere manieren om defecten in een metalen structuur te corrigeren dan lassen en verharden. Daarnaast is er in deze segmenten een actieve ontwikkeling van verschillende methoden om de technologie in de praktijk te implementeren. De meest veelbelovende richting kan het herstel van onderdelen worden genoemd door lassen en opduiken op geautomatiseerde apparatuur. Mechanisatie van reparatiewerkzaamheden verhoogt de productiviteit van het proces, deergonomie en veiligheidsniveau voor de lasser. Tegelijkertijd worden methoden ontwikkeld voor zeer nauwkeurig argon-booglassen met de verbinding van gasbeschermende media. Het is te vroeg om te spreken over volledige automatisering in deze richting, maar wat betreft de kwaliteit van het resultaat is dit gebied vergevorderd.

Aanbevolen:

Wat is een technologieproject? Ontwikkeling van een technologisch project. Voorbeeld van een technologisch project

Als onderdeel van het artikel zullen we ontdekken wat een technologisch project is, en ook de problemen van de ontwikkeling ervan uitwerken

Lassen van ultrasone kunststoffen, kunststoffen, metalen, polymere materialen, aluminium profielen. Ultrasoon lassen: technologie, schadelijke factoren

Ultrasoon lassen van metalen is een proces waarbij een permanente verbinding wordt verkregen in de vaste fase. De vorming van juveniele gebieden (waarin banden worden gevormd) en het contact daartussen vindt plaats onder invloed van een speciaal gereedschap

Bladstempelen van onderdelen: technologieën en kenmerken van het proces

Het artikel is gewijd aan het stempelen van plaatwerk. De kenmerken van dit proces, de voordelen van de technologie, de gebruikte apparatuur, enz. worden overwogen

Verchromen onderdelen. Chromen onderdelen in Moskou. Chromen onderdelen in St. Petersburg

Verchromen van onderdelen is een kans om ze een nieuw leven te geven en ze betrouwbaarder en van hoge kwaliteit in gebruik te maken

Flux voor lassen: doel, soorten lassen, fluxsamenstelling, gebruiksregels, GOST-vereisten, voor- en nadelen van toepassing

De kwaliteit van de las wordt niet alleen bepaald door het vermogen van de meester om de boog correct te organiseren, maar ook door de speciale bescherming van het werkgebied tegen invloeden van buitenaf. De belangrijkste vijand op weg naar het creëren van een sterke en duurzame metalen verbinding is de natuurlijke luchtomgeving. De las wordt geïsoleerd van zuurstof door een flux voor het lassen, maar dit is niet alleen zijn taak