2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:14

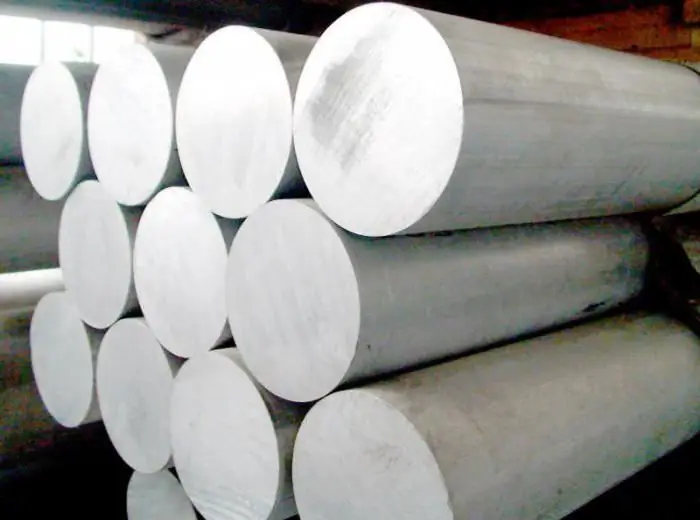

Door zijn lichtheid, taaiheid en weerstand tegen corrosie is aluminium een onmisbaar materiaal geworden in veel industrieën. Luchtvaartaluminium is een groep legeringen die wordt gekenmerkt door verhoogde sterkte met opname van magnesium, silicium, koper en mangaan. Extra sterkte wordt aan de legering gegeven met behulp van de zogenaamde. "verouderingseffect" - een speciale methode van uitharden onder invloed van een agressieve atmosferische omgeving gedurende lange tijd. De legering werd uitgevonden aan het begin van de 20e eeuw, genaamd duraluminium, nu ook bekend als "avial".

Definitie. Historische excursie

Het begin van de geschiedenis van aluminiumlegeringen in de luchtvaart wordt beschouwd als 1909. De Duitse metallurgische ingenieur Alfred Wilm heeft experimenteel vastgesteld dat als een aluminiumlegering met een lichte toevoeging van koper, mangaan en magnesium na afschrikken bij een temperatuur van 500 ° C en snelle afkoeling gedurende 4-5 dagen op een temperatuur van 20-25 graden wordt gehouden wordt het geleidelijk harder en sterker zonder de taaiheid te verliezen. De procedure werd "veroudering" of "rijping" genoemd. Tijdens een dergelijke uitharding vullen koperatomen zichveel kleine zones aan de korrelgrenzen. De diameter van het koperatoom is kleiner dan die van aluminium, hierdoor ontstaat er een drukspanning waardoor de sterkte van het materiaal toeneemt.

Voor de eerste keer werd de legering gemasterd in de Duitse fabrieken Dürener Metallwerken en kreeg het het handelsmerk Dural, vandaar de naam "duraluminium". Vervolgens verbeterden de Amerikaanse metallurgen R. Archer en V. Jafris de samenstelling door het percentage, voornamelijk magnesium, te veranderen. De nieuwe legering kreeg de naam 2024, die zelfs nu nog veel wordt gebruikt in verschillende modificaties, en de hele familie van legeringen heet Avial. Deze legering kreeg bijna onmiddellijk na zijn ontdekking de naam "luchtvaartaluminium", omdat het hout en metaal in vliegtuigconstructies volledig verving.

Belangrijkste soorten en kenmerken

Er zijn drie hoofdgroepen:

- Aluminium-mangaan (Al-Mn) en aluminium-magnesium (Al-Mg) families. Het belangrijkste kenmerk is een hoge corrosieweerstand, nauwelijks inferieur aan puur aluminium. Dergelijke legeringen lenen zich goed voor solderen en lassen, maar zijn slecht gesneden. Niet uitgehard door warmtebehandeling.

- Corrosiebestendige legeringen van het aluminium-magnesium-silicium (Al-Mg-Si) systeem. Ze worden uitgehard door warmtebehandeling, namelijk uitharden bij een temperatuur van 520 ° C, gevolgd door snelle afkoeling met water en natuurlijke veroudering gedurende ongeveer 10 dagen. Een onderscheidend kenmerk van deze groep materialen is hun hoge corrosieweerstand tijdens bedrijf onder normale omstandigheden en onder stress.

- Structurele aluminium-koper-magnesiumlegeringen (Al-Cu-Mg). Hun basis is aluminium gelegeerd met koper, mangaan en magnesium. Door de verhoudingen van legeringselementen te veranderen, wordt aluminium van vliegtuigkwaliteit verkregen, waarvan de kenmerken kunnen verschillen.

Materialen van de laatste groep hebben goede mechanische eigenschappen, maar zijn zeer gevoelig voor corrosie dan de eerste en tweede families van legeringen. De mate van corrosiegevoeligheid hangt af van het type oppervlaktebehandeling, dat nog moet worden beschermd door middel van verf of anodisatie. De corrosieweerstand wordt gedeeltelijk verhoogd door de toevoeging van mangaan in de samenstelling van de legering.

Naast de drie belangrijkste soorten legeringen zijn er ook smeedlegeringen, hittebestendige, zeer sterke structurele en andere legeringen die de eigenschappen hebben die nodig zijn voor een bepaalde toepassing.

Markering van luchtvaartlegeringen

In internationale normen geeft het eerste cijfer van de luchtvaartaluminiummarkering de belangrijkste legeringselementen van de legering aan:

- 1000 - puur aluminium.

- 2000 - duralumines, legeringen gelegeerd met koper. In een bepaalde periode - de meest voorkomende ruimtevaartlegering. Steeds vaker vervangen door legeringen uit de 7000-serie vanwege de hoge gevoeligheid voor spanningscorrosie.

- 3000 - legeringselement - mangaan.

- 4000 - legeringselement - silicium. Legeringen worden ook wel silumines genoemd.

- 5000 - legeringselement - magnesium.

- 6000 zijn de meest ductiele legeringen. Legeringselementen zijn magnesium en silicium. Kan met warmte worden gehard om de sterkte te vergroten, maar dit:de parameter is inferieur aan de 2000 en 7000 series.

- 7000 - thermisch geharde legeringen, het meest duurzame luchtvaartaluminium. De belangrijkste legeringselementen zijn zink en magnesium.

Het tweede cijfer van de markering is het serienummer van de wijziging van de aluminiumlegering na de originele - het nummer "0". De laatste twee cijfers zijn het nummer van de legering zelf, informatie over de zuiverheid door onzuiverheden. Als de legering wordt ervaren, wordt een vijfde "X" toegevoegd aan de markering.

Vandaag de dag de meest voorkomende soorten luchtvaartaluminium: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Kenmerkende kenmerken van deze legeringen zijn: lichtheid, vervormbaarheid, goede sterkte, weerstand tegen wrijving, corrosie en hoge belastingen. In de vliegtuigindustrie zijn de meest gebruikte legeringen 6061 en 7075 vliegtuigaluminium.

Compositie

De belangrijkste legeringselementen van luchtvaartaluminium zijn: koper, magnesium, silicium, mangaan, zink. Het gewichtspercentage van deze elementen in de legering wordt bepaald door eigenschappen als sterkte, flexibiliteit, weerstand tegen mechanische spanning, enz. De basis van de legering is aluminium, de belangrijkste legeringselementen zijn koper (2,2-5,2 gew.%), magnesium (0,2-2,7%) en mangaan (0,2-1%).

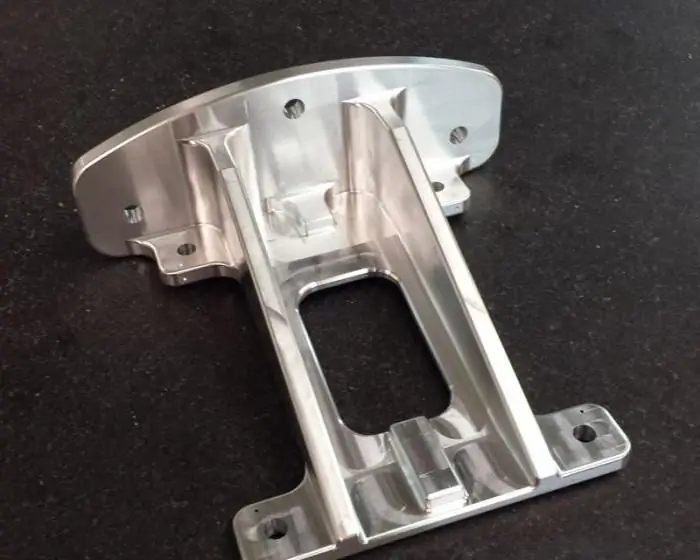

Een familie van luchtvaartlegeringen van aluminium met silicium (4-13 gew.%) met een klein geh alte aan andere legeringselementen - koper, mangaan, magnesium, zink, titanium, beryllium. Gebruikt om complexe onderdelen te maken, ook bekend als silumin of gegoten aluminiumlegering. familie van aluminium-magnesiumlegeringen(1-13% massa) met andere elementen hebben een hoge ductiliteit en corrosieweerstand.

De rol van koper in vliegtuigaluminium

De aanwezigheid van koper in de samenstelling van de luchtvaartlegering draagt bij aan de verharding, maar heeft tegelijkertijd een slecht effect op de corrosieweerstand. Koper v alt uit bij de korrelgrenzen tijdens het afschrikproces en maakt de legering vatbaar voor putcorrosie, spanningscorrosie en interkristallijne corrosie. Koperrijke gebieden zijn galvanischer kathodische dan de omringende aluminiummatrix en zijn daarom kwetsbaarder voor galvanische corrosie. Een verhoging van het kopergeh alte in de massa van de legering tot 12% verhoogt de sterkte-eigenschappen door dispersieversterking tijdens veroudering. Met een kopergeh alte van meer dan 12% wordt de legering bros.

Toepassingsgebieden

Aluminiumlegeringen zijn het meest gewilde metaal dat te koop is. Het lichte gewicht van aluminium van vliegtuigkwaliteit en zijn sterkte maken deze legering een goede keuze voor vele industrieën, van vliegtuigen tot huishoudelijke artikelen (mobiele telefoons, koptelefoons, zaklampen). Aluminiumlegeringen worden gebruikt in de scheepsbouw, de automobielindustrie, de bouw, het spoorvervoer en de nucleaire industrie.

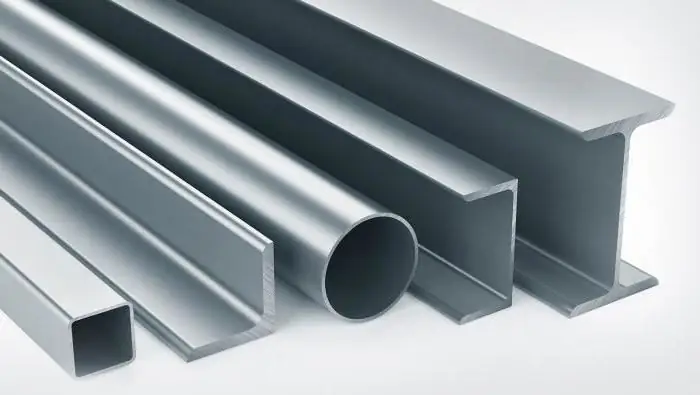

Er is veel vraag naar legeringen met een matig kopergeh alte (2014, 2024 enz.). Profielen gemaakt van deze legeringen hebben een hoge corrosieweerstand, goede bewerkbaarheid en puntlasbaarheid. Ze worden gebruikt om kritieke constructies te maken voor vliegtuigen, zware voertuigen, militair materieel.

Aluminium verbindingskenmerken van vliegtuigkwaliteit

Het lassen van legeringen voor de luchtvaart wordt uitsluitend uitgevoerd in een beschermende omgeving van inerte gassen. De voorkeursgassen zijn: helium, argon of een mengsel daarvan. Helium heeft een hogere thermische geleidbaarheid. Dit bepa alt gunstiger temperatuurindicatoren van de lasomgeving, wat het mogelijk maakt om dikwandige structurele elementen vrij comfortabel te verbinden. Het gebruik van een mengsel van beschermende gassen draagt bij aan een volledigere gasverwijdering. In dit geval wordt de kans op porievorming in de las aanzienlijk verminderd.

Vliegtuigtoepassingen

Aluminiumlegeringen voor de luchtvaart werden oorspronkelijk speciaal gemaakt voor de constructie van luchtvaartapparatuur. Hiervan worden vliegtuigcarrosserieën, motoronderdelen, chassis, brandstoftanks, bevestigingsmiddelen enz. gemaakt. In het interieur van de cabine worden aluminium luchtvaartonderdelen gebruikt.

2xxx-serie aluminiumlegeringen worden gebruikt voor de productie van onderdelen die worden blootgesteld aan hoge temperaturen. Onderdelen van licht belaste eenheden, brandstof-, hydraulische en oliesystemen zijn gemaakt van legeringen 3xxx, 5xxx en 6xxx. Legering 7075 heeft de breedste toepassing gekregen in de vliegtuigindustrie. Er worden elementen van gemaakt voor gebruik onder aanzienlijke belasting, lage temperaturen met een hoge weerstand tegen corrosie. De basis van de legering is aluminium en de belangrijkste legeringselementen zijn magnesium, zink en koper. Vermogensprofielen van vliegtuigconstructies, huidelementen worden ervan gemaakt.

Aanbevolen:

Kleine luchtvaart van Rusland: vliegtuigen, helikopters, vliegvelden, ontwikkelingsperspectieven

Kleine luchtvaart van Rusland (vliegtuigen, helikopters) is een bron van echte trots voor alle burgers van ons land. De meesten zijn gewend te denken dat een dergelijke techniek extreem complex en duur is, slechts een select aantal heeft er toegang toe. In feite is deze industrie niet zo gesloten als stereotypen zeggen

Natte leasing in de luchtvaart

Het onderwerp van dit type leasing zijn meestal complexe specifieke apparaten. Wet leasing wordt in de meeste gevallen gebruikt door hun fabrikanten of groothandels. Banken en financiële instellingen nemen zelden hun toevlucht tot dit soort transacties, omdat ze niet over de nodige technische basis beschikken

SU-34 vliegtuigen: beschrijving en specificaties. militaire luchtvaart

In 1990 was het belangrijkste gedaan: een nieuwe boog met de beroemde "eendenbek" verscheen. Halverwege de jaren negentig kreeg de Su-34 zijn officiële naam (hij slaagde erin om zowel de T-10V-5 als de Su-32FN te bezoeken). Maar het is officieel pas in 2014 in gebruik genomen

Moderne luchtvaart. Moderne militaire vliegtuigen - PAK-FA, MiG-29

Tegenwoordig is de rol van de luchtvaart in een militair conflict moeilijk te overschatten. De moderne luchtvaart is de kroon op de wetenschappelijke en technologische vooruitgang. Vandaag zullen we ontdekken welke vooruitzichten deze tak van de militaire industrie heeft en welke vliegtuigmodellen als de beste ter wereld worden beschouwd

Corrosie van aluminium en zijn legeringen. Methoden voor het bestrijden en beschermen van aluminium tegen corrosie

Aluminium is, in tegenstelling tot ijzer en staal, vrij goed bestand tegen corrosie. Dit metaal wordt beschermd tegen roest door een dichte oxidefilm die op het oppervlak wordt gevormd. In het geval van vernietiging van deze laatste neemt de chemische activiteit van aluminium echter sterk toe