2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:19

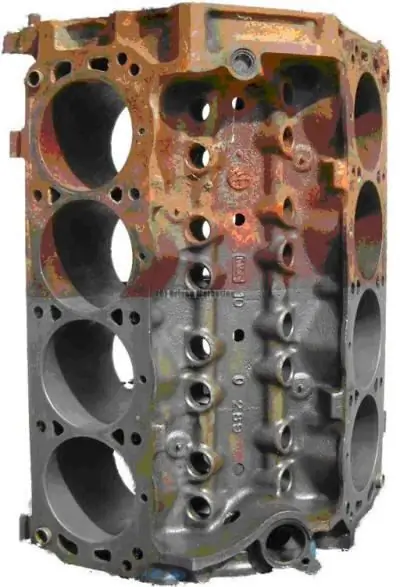

Elk jaar gaat ongeveer een kwart van al het geproduceerde metaal in de wereld verloren door de ontwikkeling en het optreden van corrosieprocessen. De kosten die gepaard gaan met de reparatie en vervanging van apparatuur en communicatie van de chemische industrie zijn vaak meerdere malen hoger dan de kosten van materialen die nodig zijn voor de vervaardiging ervan. Corrosie wordt de spontane vernietiging van metalen en verschillende legeringen genoemd onder invloed van de omgeving. U kunt uzelf echter tegen deze processen beschermen. Er zijn verschillende manieren om te beschermen tegen corrosie, evenals soorten blootstelling. In de chemische industrie zijn de meest voorkomende soorten corrosie gas, atmosferisch en elektrochemisch.

Uit de situatie

De keuze van een strijdmethode hangt in dit geval niet alleen af van de kenmerken van het metaal zelf, maar ook van de bedrijfsomstandigheden. Beschermingsmethoden tegen corrosie worden gekozen in overeenstemming met bepaalde factoren, maar zelfs hier doen zich vaak een aantal moeilijkheden voor. Een bepaald probleem houdt verband met de keuze van een optie voor een omgeving met meerdere componenten metparameters die tijdens het proces veranderen. Dit is vrij gebruikelijk in de chemische industrie. De in de praktijk gebruikte corrosiebeschermingsmethoden zijn onderverdeeld naar de aard van hun impact op het milieu en metaal.

Milieu-impact

Zelfs in de Middeleeuwen werden speciale stoffen bekend, die in relatief kleine hoeveelheden werden geïntroduceerd, waardoor de agressiviteit van de corrosieve omgeving kon worden verminderd. Voor deze doeleinden was het gebruikelijk om oliën, harsen en zetmeel te gebruiken. De afgelopen periode zijn er steeds meer nieuwe corrosieremmers verschenen. Op dit moment kun je alleen in Rusland tientallen van hun fabrikanten tellen. Metaalcorrosieremmers zijn vrij wijdverbreid vanwege hun betaalbare kosten. Ze zijn het meest effectief in systemen met een constant of laag volume corrosieve omgevingen, zoals tanks, tanks, koelsystemen, stoomketels en andere chemische fabrieken.

Eigenschappen

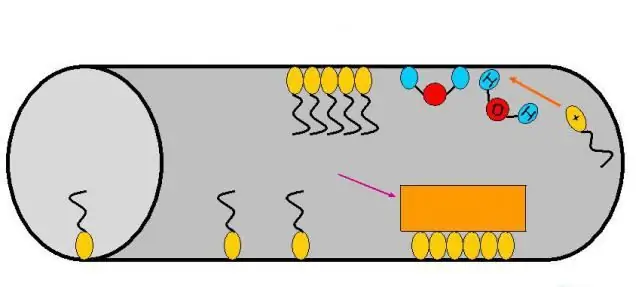

Corrosieremmers kunnen organisch of anorganisch van aard zijn. Ze kunnen beschermen tegen blootstelling aan vloeibare media of blootstelling aan gas. Corrosieremmers in de olie-industrie worden in de meeste gevallen geassocieerd met remming van anodische en kathodische processen van elektrochemische schade, de vorming van passiverende en beschermende films. Je kunt de essentie hiervan bekijken.

Anodecorrosieremmers werken op basis van passivering van de anodische gebieden van het corroderende metalen oppervlak, wat de reden was voor het verschijnen van de naam passivatoren. Als zodanig is het traditioneeloxidatiemiddelen van anorganische oorsprong worden gebruikt: nitraten, chromaten en molybdaten. Ze worden gemakkelijk gereduceerd op kathodeoppervlakken, waardoor ze vergelijkbaar zijn met depolarisatoren, waardoor de snelheid van anodische overgang naar een oplossing die corrosieve metaalionen bevat, wordt verminderd.

Anodemoderators zijn ook enkele verbindingen die niet worden gekenmerkt door de aanwezigheid van oxiderende eigenschappen: polyfosfaten, fosfaten, natriumbenzoaat, silicaten. Hun werking als remmers komt alleen tot uiting in de aanwezigheid van zuurstof, die de rol van passivator speelt. Deze stoffen leiden tot de adsorptie van zuurstof op metalen oppervlakken. Bovendien veroorzaken ze remming van het anodische oplossingsproces door de vorming van beschermende films, die bestaan uit nauwelijks oplosbare producten van de interactie van de remmer en metaalionen die in oplossing gaan.

Kenmerken

Anodecorrosieremmers van metalen worden meestal geclassificeerd als gevaarlijk, omdat ze onder bepaalde omstandigheden van moderators veranderen in initiatoren van een destructief proces. Om dit te vermijden is het noodzakelijk dat de dichtheid van de corrosiestroom hoger is dan die waarbij absolute passivering van de anodesecties wordt gevormd. De concentratie van de passivator mag niet onder een bepaalde waarde komen, anders kan de passivering niet plaatsvinden of is deze onvolledig. De laatste optie is beladen met groot gevaar, omdat het een vermindering van het anode-oppervlak veroorzaakt, een toename van de diepte en snelheid van metaalvernietiging doorkleine gebieden.

Vereisten

Het blijkt dat effectieve bescherming kan worden geboden als de concentratie van de anoderemmer boven de maximale waarde wordt gehouden in alle gebieden van het product dat wordt beschermd. Deze stoffen zijn vrij gevoelig voor de pH-waarde van het medium. Chromaten en nitraten worden het meest gebruikt in warmtewisselaars en om het leidingoppervlak te beschermen.

Kathoderemmers

In termen van beschermend effect zijn deze stoffen minder effectief dan anodische. Hun werking is gebaseerd op het feit dat lokale alkalisatie van het medium leidt tot de vorming van onoplosbare producten op de kathodeplaatsen, die een deel van het oppervlak van de oplossing isoleren. Een dergelijke stof kan bijvoorbeeld calciumbicarbonaat zijn, dat in een alkalisch medium calciumcarbonaat afgeeft in de vorm van een moeilijk op te lossen neerslag. De kathodische corrosieremmer, waarvan de samenstelling afhangt van de gebruiksomgeving, leidt niet tot een toename van destructieve processen, zelfs als de inhoud onvoldoende is.

Rassen

In neutrale media werken anorganische stoffen vaak als kathodische en anodische remmers, maar in sterk zure oplossingen kunnen ze niet helpen. Als moderators bij de productie van zuren worden organische stoffen gebruikt, waarin de moleculen specifieke of polaire groepen bevatten, bijvoorbeeld aminen, thioureum, aldehyden, carbonaatzouten en fenolen.

Volgens het mechanismeDeze corrosieremmers verschillen in hun adsorptiekarakter. Na adsorptie op de kathode- of anodeplaatsen belemmeren ze in hoge mate de ontlading van waterstofionen, evenals de metaalionisatiereactie. Het beschermende effect is voor een groot deel gebaseerd op temperatuur, concentratie, het type zuuranion, evenals de concentratie van waterstofionen. Ze worden meestal in kleine hoeveelheden toegevoegd, omdat de beschermende werking van een aantal organische remmers in hoge concentraties zelfs gevaarlijk kan zijn.

Een organische verbinding genaamd "Penta-522" is bijvoorbeeld in olie en in water oplosbaar. Het kan een beschermingsgraad bieden van meer dan 90% bij een verbruik van slechts 15-25 gram per ton. De corrosieremmer geproduceerd onder het handelsmerk "Amincor" is een product van verestering van carbonzuren, dat niet vluchtig is, geen onaangename geur heeft en niet giftig is. De dosering wordt pas bepaald nadat is vastgesteld hoe corrosief de echte omgeving is.

Impact op metaal

Deze groep beschermingsmethoden omvat het gebruik van een verscheidenheid aan coatings. Dit zijn lakwerk, metaal, rubber en andere soorten. Ze worden op verschillende manieren toegepast: spuiten, verzinken, gommen en andere. Je kunt ze allemaal in overweging nemen.

Gommen wordt algemeen gezien als bescherming tegen corrosie door rubberen coatings, wat vaak vereist is in de chloorindustrie. Rubberverbindingen hebben een verhoogde chemische weerstand en bieden een betrouwbare bescherming van containers, baden en andere chemische apparatuur tegen blootstelling aan:agressieve media en corrosie. Gommen is zowel koud als heet, wat wordt uitgevoerd door de methode van vulkanisatie van epoxy- en fluoroplastische mengsels.

Het is niet alleen belangrijk om de juiste keuze te maken, maar ook om een corrosieremmer toe te passen. Fabrikanten geven hier meestal vrij duidelijke instructies over. Op dit moment is, naast galvanische depositie, de methode van snelle depositie vrij wijdverbreid geworden. Met zijn hulp wordt een vrij breed scala aan taken opgelost. Poedermaterialen kunnen worden aangebracht om coatings met verschillende eigenschappen te verkrijgen.

Beschermende apparatuur

Kwesties met betrekking tot de bescherming van chemische apparatuur zijn vrij specifiek en vereisen daarom zeer zorgvuldige studie. De materiaalkeuze voor het verkrijgen van een hoogwaardige coating vereist een analyse van de toestand van het oppervlak, de samenstelling van de omgeving, bedrijfsomstandigheden, de mate van agressiviteit, temperatuuromstandigheden, enzovoort. Soms, in "lage omgevingen", is er een kritische parameter die het moeilijk maakt om het type dekking te kiezen, bijvoorbeeld het stomen van zelfs eens in de paar maanden een propaantank. Daarom vereist elke agressieve omgeving de selectie van een dergelijke filmvormer en dergelijke coatingcomponenten die worden gekenmerkt door weerstand tegen het reagens.

Mening van minderheden

Specialisten zeggen dat het onmogelijk is om gasthermische spuitmethoden met elkaar te vergelijken, en nog meer om te zeggen dat de ene beter is dan de andere. Elk van hen heeft bepaalde voor- en nadelen, en het resulterende:coatings hebben verschillende eigenschappen, wat aangeeft dat ze in staat zijn om sommige van hun taken op te lossen. De optimale samenstelling waarmee corrosieremmers moeten worden gekarakteriseerd, evenals de methode van hun toepassing, worden gekozen afhankelijk van het specifieke geval.

Bij de ondernemingen van de chemische industrie wordt deze methode het vaakst gebruikt in het proces van huidige reparaties. Ook als er zuurcorrosieremmers worden gebruikt, moet het metalen oppervlak eerst goed worden voorbereid. Dit is de enige manier om een hoogwaardige dekking te garanderen. Stralen kan worden gebruikt voordat het verfmateriaal direct wordt aangebracht om een voldoende ruw oppervlak te garanderen.

Elk jaar komen er steeds meer nieuwe ontwikkelingen op de markt, en de keuze is groot. Chemici moeten echter beslissen wat winstgevender is: tijdige bescherming van apparatuur of een volledige vervanging van alle constructies.

Aanbevolen:

Kataforetische coating: beschrijving van de technologie en haar voordelen. Corrosiebeschermingsmethoden

Technieken voor het aanbrengen van externe coatings vertegenwoordigen de meest uitgebreide groep methoden voor de anticorrosiebescherming van metaal. Primer wordt vaak gebruikt bij de bescherming van carrosserieën, die onderhevig zijn aan allerlei invloeden die bijdragen aan de ontwikkeling van roest. Een van de meest effectieve methoden voor een dergelijke bescherming is een kataforetische coating, die tegelijkertijd elementen van fysieke en chemische isolatie combineert