2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:35

Het verbrijzelen en malen van grondstoffen is vaak nodig in verschillende sectoren van de nationale economie en industrie. Dit kunnen levensmiddelenbedrijven zijn, en fabrieken van de zware industrie, het malen van steenkool met semi-antraciet en allerlei soorten afval. In elk geval is het de taak om technische ondersteuning te bieden voor deze operatie met een hoog productiviteitsniveau. Aan dergelijke verzoeken wordt voldaan door een walsmolen met middelhoge snelheid, die optimale kracht- en ontwerpkenmerken combineert.

Eenheid apparaat

Met deze apparatuur kun je naast direct slijpen een breed scala aan verschillende taken uitvoeren. Dit is de reden voor de complexiteit van het ontwerp van sommige modellen. In de basisversie, de standaard walsmolen, waarvan de foto hierboven wordt weergegeven,bevat de volgende onderdelen:

- Draagplateau met ondersteunende elementen. Een metalen structuur op frames die het gewicht van de functionele eenheden ondersteunt. Dit onderdeel kan zowel een vaste steun als een onderstel met wielen bevatten om te verplaatsen.

- Aandrijfmotor. Elektromotor met aandrijving en elektrische infrastructuur voor aansluiting op het lichtnet (meestal worden driefasige 380 V-stopcontacten gebruikt).

- Mechanisch aandrijfgedeelte. De kracht van de motor op de werkende delen wordt overgebracht via een systeem van lagers, bufferveren, riemelementen, tandwielen, V-riemen en een poelie.

- Werkende organen. Rolt direct met tanden en voert het malen van grondstoffen uit.

Het principe van de molen

De motor activeert de beweging van de rollen, die, afhankelijk van de configuratie van de tanden, breken, grof slijpen en fijn slijpen kunnen uitvoeren. De versnellingsbak drijft de as aan en, in overeenstemming met de gespecificeerde bedrijfsmodus, begint de rotatie. Daarvoor laadt de gebruiker de grondstoffen via een speciale trechter - het is geïntegreerd in het lichaam via een afneembare verbinding of is permanent aanwezig in het ontwerp zoals de rest van de werkende componenten.

Tijdens bedrijf kan het outputproduct in fracties worden gescheiden. Hiervoor zijn extra orgels van de walsmolen verantwoordelijk. Het werkingsprincipe van de unit maakt het bijvoorbeeld mogelijk om de processen van malen, drogen en scheiden binnen één technologische sessie uit te voeren. Maar in dit gevalhet kan nodig zijn om hulpkrachttransmitters en zelfs aandrijfmechanismen te integreren die afzonderlijk op stroombronnen zijn aangesloten. Machines die heterogene bewerkingen uitvoeren met de inspanning van één elektromotor, hebben in de regel grotere afmetingen en een meer gecompliceerde mechanische basis.

Soorten walsen

Onderscheid maken tussen modulaire, schijf- en verticale ontwerpen van walsmolens. Het modulaire apparaat is het modernste en stelt u in staat om de lay-out van de ashendels, rollen en dempingssysteem in verschillende configuraties uit te voeren, waardoor de algehele, vormgevende en functionele kenmerken van de apparatuur veranderen.

Dish-roller mills (roller-disk) worden speciaal geproduceerd voor de chemische industrie. Ze zijn gebaseerd op een roterende plaatschijf, bekleed met speciale platen. Via dit platform wordt de gebroken grondstof door de toevoerarmatuur gestuurd. Vervolgens gaat het product onder de rollen door, waar het wordt gemalen en door de middelpuntvliedende kracht naar de gepantserde ring wordt gedropt, waar het scheidingsproces begint.

Wat verticale molens betreft, deze worden beschouwd als de minst flexibele in termen van de mogelijkheden van de constructie- en montage-inrichting, aangezien ze zijn berekend voor een stationaire permanente installatie binnen een specifiek project zonder de mogelijkheid van verandering. Maar op zichzelf is de verticale vormfactor, met functionele eenheden van bovenaf (van de trechter tot de onderste brekers en separator), het meest productief.

Kenmerken van meelwalsen

Het fundamentele verschil tussen maalmachines voor meel is een verkleining van de structuur, een toename van het aantal rolelementen en een geoptimaliseerd systeem voor het classificeren van het product op basis van de kwaliteit van de verwerking. Dergelijke machines worden met name geproduceerd door het Duitse bedrijf Nagema, dat een korenmolen met acht rollen vertegenwoordigt. Beschrijving van laboratoriumaanpassingen van apparatuur met de mogelijkheid om proefkorrelig malen van graan te verkrijgen, kan worden weergegeven door de volgende structurele samenstelling:

- Meerkorrelige maalelementen.

- Ontvangsttrays ontworpen om zemelenmeel te verzamelen en te classificeren.

- Zeven waardoor meel van verschillende kwaliteit wordt gescheiden. Sommige systemen geven ook een schatting van de maling via elektronische sensoren.

- Zemelenmeel wordt gezeefd met een zijden gaas met een aluminium overlay nadat tarwe is geplet. Trouwens, zijden netten kunnen verschillende parameters hebben met maaswijdten van 150 tot 300 micron.

Zoals je kunt zien, kunnen meelrollers niet alleen mechanische bewerkingen uitvoeren, maar ook een basisbeoordeling maken van de kwaliteit van het vervaardigde product en, in overeenstemming hiermee, zorgen voor de scheiding ervan.

Belangrijkste kenmerken

Vanwege de verscheidenheid aan structurele apparaten kan deze apparatuur verschillende technische en operationele parameters hebben. Maar nog steeds,gericht op het gemiddelde vermogensniveau van de eenheden, kunnen de kenmerken als volgt worden weergegeven:

- Het vermogenspotentieel van de elektromotor is van 1300 tot 5500 kW.

- Roldiameter voor industriële modellen is maximaal 1500 mm.

- De lengte van de rollen voor industriële modellen is tot 2000 mm.

- Druk uitgeoefend tijdens het breken van rotsen - tot 250 MPa.

- Tandhoogte voor verticale walsmolens - vanaf 30 mm.

- De diameter van de plaat voor schijfstations is gemiddeld 0,5 tot 2 m.

- De rotatiesnelheid van de plaat is ongeveer 3 m/s.

- Capaciteit - van 10 tot 25 t/u.

Besturingssysteem

Moderne modellen van molens zorgen voor elektronische procesbesturing met automatiseringselementen. De operator kan de snelheid van de rollen, de toevoersnelheid van grondstoffen in de toevoermond, de rotatieparameters van de separatorrotor, maalkarakteristieken, enz. aanpassen. In de automatische modus wordt de luchtstroom aangepast met de maaldruk. Door de initiële gegevens in te stellen, kunt u verwachten dat u de gewenste deeltjesgrootteverdeling bij de productuitlaat krijgt zonder de workflow te verstoren. Omdat walsmolens op hoog vermogen werken met aansluiting op driefasige netwerken, zijn ze ook zonder mankeren voorzien van beveiligingsinrichtingen. Ze werken ook automatisch in geval van kortsluiting, oververhitting van de motor of grote spanningsschommelingen in het netwerk.

Nadelen van het apparaat

Vrijwel alle rolmechanismen hebben een gemeenschappelijk negatieffactor van actie, die in nauw contact staat met grondstoffen. Mechanische actie op het materiaal gaat gepaard met het plakken van verpletterde deeltjes op het oppervlak van de rollen. Omdat het in sommige technologische verwerkingsmethoden verondersteld wordt de werklichamen te bevochtigen, zijn de oppervlakken na voltooiing van de procedure volledig bedekt met het eindproduct. Er is ook een relatief bescheiden mate van vermaling in walsmolens, wat ontwerpers dwingt te experimenteren met dezelfde toename van het aantal breekeenheden.

Over het algemeen wordt deze apparatuur als verouderd beschouwd en voldoet deze niet aan de nieuwe vereisten voor de productie van gebroken materialen. Aan de andere kant de eenvoud van het ontwerp en het vermogen om een hoge productiviteit te behouden met de optimale afmetingen van de unit, terwijl de vraag naar rollenmachines behouden blijft.

Slijtoppervlakken

Dit is eigenlijk een van de belangrijkste operationele factoren van het negatieve spectrum, dat wordt bepaald door de intensiteit van de mechanische impact op het voedermiddel. Het is duidelijk dat de rolsegmenten voornamelijk onderhevig zijn aan slijtage, die periodiek moet worden vervangen. Het probleem is dat de hoogste wrijvingscoëfficiënten aanwezig zijn bij de verwerking van harde grondstoffen, die het gebruik van sterk schurende tanden vereisen. Bij dergelijke bedrijfsmodi manifesteren de tekortkomingen van walsmolens met middelmatige snelheid zich, waarvan de slijtage aanzienlijke onderhoudskosten met zich meebrengt. Aan de andere kant staan walsfabrikanten niet stil en bieden ze steeds meer hoogwaardige schuursegmenten voor het slijpen,voorzien van hoge chroom gietijzeren overlays.

Conclusie

Momenteel zijn er weinig directe concurrenten voor slijprollen die dezelfde technische en operationele kwaliteiten kunnen bieden. De belangrijkste voordelen van deze techniek komen neer op de eenvoud van de technische organisatie van materiaalverwerking en een eenvoudig schema voor integratie in de productieprocessen van een breed scala aan ondernemingen.

Tegelijkertijd zijn walsmolens inferieur in marktposities ten opzichte van minder productieve, maar meer ergonomische en functionelere walsring-, tril- en jet-units. Ook factoren als onderhoudbaarheid en energie-efficiëntie van apparatuur spelen een steeds grotere rol. Het technologische niveau van rolstructuren stelt ons ook niet in staat om het voortouw te nemen in onze niche op het gebied van deze indicatoren.

Aanbevolen:

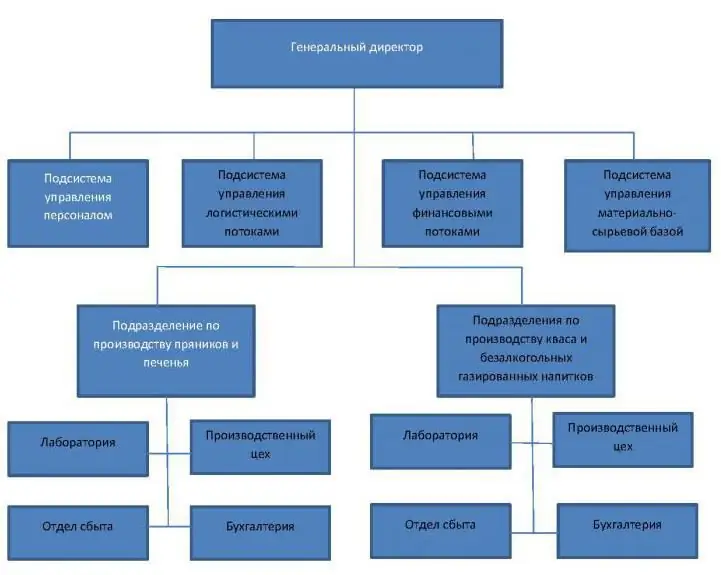

De organisatiestructuur van een organisatie is Definitie, beschrijving, kenmerken, voor- en nadelen

Het artikel onthult het concept van de organisatiestructuur van een onderneming: wat het is, hoe en in welke vormen het wordt gebruikt in moderne ondernemingen. De bijgevoegde diagrammen zullen helpen om het gebruik van verschillende soorten organisatiestructuren visueel te illustreren

Soorten slijtage: classificatie en kenmerken van slijtage

Slijtage wordt begrepen als de geleidelijke vernietiging van de wrijvingsoppervlakken van verschillende paren. Er zijn veel soorten slijtage. Ze hebben verschillende redenen. Maar ze hebben allemaal één ding gemeen: de deeltjes worden gescheiden van het basismateriaal. Dit leidt tot een verstoring van de werking van de mechanismen en kan in andere gevallen leiden tot uitval. De openingen in de gewrichten nemen toe, de landingen beginnen te kloppen als gevolg van de vorming van een aanzienlijke speling

Chemist-technoloog: beschrijving van het beroep, kenmerken van de opleiding, voor- en nadelen

Een scheikundige-technoloog is een specialist die nieuwe technologische processen voor de productie van producten ontwikkelt of verbetert. Een proceschemicus kan gespecialiseerd zijn in de productie van kunststoffen, organische harsen, vernissen, verven, brandstoffen, explosieven, glas, cement, keramiek en meer. Onder hun leiding worden de installaties gelanceerd. Ze ontwikkelen technologische voorschriften, die bepaalde technologische parameters van temperatuur en druk aangeven

Slijtage. Soorten slijtage en classificatie

Wat is slijtage? Soorten slijtage - hoeveel zijn er? Deze vragen zijn op het eerste gezicht eenvoudig, maar er zijn subtiliteiten. Dit geldt zowel voor het concept 'slijtage' als voor alles wat daarmee samenhangt

Simmental, koeienras: foto en beschrijving, kenmerken, voor- en nadelen van het ras

Het Simmentaler koeienras is een van de oudste. Het is veelzijdig, heeft zowel uitstekende vlees- als zuiveleigenschappen. Simmental-stieren worden zeer snel zwaarder. Hun vlees is aangenaam van smaak, daarom nemen boeren het vaak mee om te mesten. Simmental-koeien produceren uitstekende vette melk, die uitstekend geschikt is voor het maken van kazen. Ze baren sterke kalveren en hebben een stabiele lactatie