2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:22

In de geschiedenis van de mensheid zijn er veel materialen die mensen bijna vanaf het allereerste begin van de beschaving hebben vergezeld. Hout is het eerste dat in je opkomt, maar vergeet keramiek niet - gebakken klei, dat al sinds mensenheugenis wordt gebruikt om gerechten te maken.

Dit materiaal heeft genoeg positieve eigenschappen: keramiek is duurzaam, bestand tegen chemische en hoge temperatuurinvloeden, het is volkomen milieuvriendelijk en alles is in orde met zijn uiterlijk. Bovendien rotten gebakken kleitegels niet en worden ze niet beschimmeld, waardoor ze geschikt zijn voor een verscheidenheid aan technologische en badkamertoepassingen.

Keramiek is over het algemeen schalen of andere dingen gemaakt van klei (met of zonder minerale toevoegingen), verkregen door gieten en vervolgens bakken op hoge temperatuur. Om het uiterlijk van dergelijke producten mooier te maken, zijn ze geglazuurd.

Welke materialen kunnen bij de productie worden gebruikt?

We hebben al gezegd dat er voornamelijk klei voor deze doeleinden wordt gebruikt, maar er zijn uitzonderingen. Spoedigkeramiek kan de volgende materialen gebruiken:

- Kunststof basis. Dit is precies dezelfde klei of kaolien (een gesteente bestaande uit kaoliniet).

- Materialen die inzakken tijdens het bakken minimaliseren, helpen de vorm van het product te behouden. Kwalitatief hoogwaardig kwartszand, ondermaats porselein (gevecht), vuurvaste klei worden gebruikt.

- Gesteenten die tijdens het sinteren een dichte glazige massa geven. Ideaal veldspaat, pegmatiet.

- Glazuur. Het kan worden gebruikt als een materiaal uit natuurlijke grondstoffen, evenals talrijke analogen verkregen door chemische synthese.

Classificatie

Dus we hebben geleerd dat keramiek een speciaal bewerkte klei is. Als factoren die de consumentenkwaliteiten van een product bepalen, onderscheiden ze het type keramiek, de methode om ze te decoreren of te vormen.

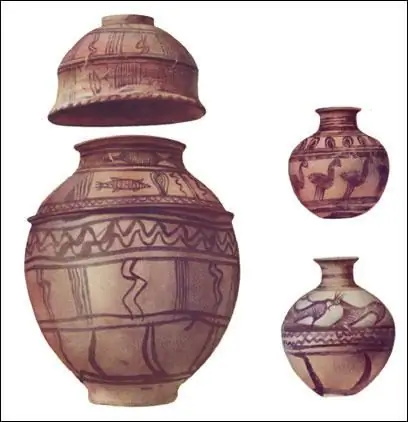

Maak onderscheid tussen fijne keramiek (fijne korreligheid bij het breken van de scherf) en grove keramiek (grove korreligheid). Van de fijne variëteiten is iedereen bekend met porselein, semi-porselein en faience, tegels waarvan in bijna elke badkamer te vinden is. Dienovereenkomstig zijn ruwe keramiek (u vindt een foto in het artikel) aardewerkpotten. Het ding is niet erg gebruikelijk onder ons, maar bekend uit de diepste oudheid.

Eigenschappen van verschillende soorten keramiek

Een onderscheidend kenmerk van porselein is een dunne, dichte en witte fijnkorrelige scherf. Het materiaal neemt zeer slecht vocht op (tot 0,2%). Waardevolle vazen of kopjes (zeer dun) kunnen tegen het licht worden bekeken. De randen van de zijkant (meestal de onderkant) zijn vanwege de baktechniek niet bedekt met glazuur. Voorproductie gebruikt voornamelijk kaolien en veldspaat.

Semi-porselein is een tussenoptie tussen het hierboven beschreven porselein en faience. Iets grover, wateropname van 3 tot 5%, meestal gebruikt bij de vervaardiging van huishoudelijke gerechten.

Wat de faience zelf betreft, deze onderscheidt zich door een dikke poreuze scherf, die bij breuk een licht gelige tint heeft. Het vermogen om water te absorberen is hoog, binnen 9-12%. Het is hierdoor, en ook vanwege de hoge porositeit, dat keramiek van dit type noodzakelijkerwijs bedekt is met een laag dun glazuur.

Omdat de gebruikte beglazing zeer onstabiel is voor thermische invloeden, wordt dit type keramiek uitsluitend gebruikt bij de productie van goedkope gerechten voor dagelijks gebruik, maar ook voor huishoudelijke containers. Voor het aankleden nemen ze niet al te hoogwaardige soorten klei, krijt en kwartszand. De keramische technologie van deze kwaliteit maakt ook het gebruik (als basis) van gebroken porselein mogelijk. Voordat de productie wordt gestart, wordt het natuurlijk geplet en fijngemalen.

Majolica is een zeer aantrekkelijk extern keramiek. De prijs ervoor is ongeveer duizend roebel voor een gemiddelde vaas. Een onderscheidend kenmerk is een zeer poreuze scherf die tot 15% vocht kan opnemen. Desondanks onderscheiden de producten zich door dunne glanzende oppervlakken, hebben ze een kleine wanddikte. Dit laatste is te danken aan het feit dat majolica wordt gemaakt met behulp van giettechnologie. In de regel zijn producten versierd met beglazing en worden ook vaak decoratieve bas-reliëfs gevonden. Bij de productie van dit raskeramiek, witbrandende klei, kwartszand, krijt en plavni worden gebruikt.

Aardewerk keramiek (waarvan de foto in het artikel staat). Het onderscheidt zich door een scherf met een specifieke roodbruine kleur (roodbrandende klei) en een zeer grote porositeit. Vochtabsorptiecoëfficiënt - tot 18%. Voor het kleuren worden speciale kleiverven, engobes, gebruikt. Om ze te beschermen tegen vocht, zijn de producten bedekt met een dun laagje kleurloos glazuur. Wat betreft het toepassingsgebied, het assortiment wordt niet alleen vertegenwoordigd door decoratieve potten, maar ook door heel praktische gebruiksvoorwerpen voor het huishouden.

Bovendien behoort warm keramiek tot dezelfde categorie. Dit is de naam van bakstenen gemaakt van grof gebakken klei. Bij de productie van dit soort keramiek worden speciale schuimmiddelen gebruikt, die de porositeit van het materiaal drastisch verhogen, waardoor de thermische isolatie-eigenschappen veel beter worden.

Hoe verloopt het productieproces?

De productie van keramiek zelf kan gemakkelijk in verschillende fasen worden verdeeld:

- Winning en aanverwante bereiding van grondstoffen.

- Vormgeven, decoreren of functionele gaten maken.

- Gieten, halfdroog stempelen.

- Bewerken, eerst drogen.

- Hoge temperatuur behandeling.

- Beglazing.

- Opnieuw afgevuurd.

- Decoratieve behandeling (warm keramiek en analogen hebben het niet nodig).

De kwaliteitsindicatoren van het eindproduct worden bepaald door de kenmerkenuiterlijk, volledige overeenstemming met het functionele doel, evenals duurzaamheid.

Productietechnologie

We hebben het gehad over de belangrijkste productiefasen, dus laten we ze nu allemaal afzonderlijk bespreken. Om de initiële keramische massa te bereiden, worden de volgende technologische bewerkingen uitgevoerd: de grondstof wordt grondig gereinigd van vreemde minerale en organische onzuiverheden, geplet en gemalen. Daarna is het de beurt aan het mengen en toevoegen van verschillende additieven.

Productafgietsel

Shaping wordt uitgevoerd met vloeibare of plastic keramische massa's. Kunststof gieten heeft een aantal voordelen. Allereerst komt dit tot uiting in het feit dat je producten in bijna elke vorm en maat kunt maken. Bovendien kan zelfs de eenvoudigste en technologisch meest geavanceerde apparatuur worden aangepast voor hun fabricage.

Voor het gieten wordt hiervoor een massa met een vochtgeh alte van 34-36% gebruikt. Het gieten gebeurt in gipsen mallen. Dit is een onmisbare methode voor de vervaardiging van echt complexe keramische producten, waarvan de vorm fysiek het gebruik van andere vormmethoden niet toelaat. Bovendien worden zo tegels gemaakt. Keramiek ervoor is niet gemaakt van de beste kleisoorten (onder de vereiste), maar de dikte van de afgewerkte producten moet zo uniform mogelijk zijn.

Casting kan handmatig of volledig geautomatiseerd zijn. Na de eerste droging worden de producten uit de mallen gehaald, waarna verschillende decoratieve en functionele elementen worden verlijmd, voor de bevestiging waarvan het wordt gebruiktspeciale lijm. In het verleden werd hiervoor kleideeg gebruikt, maar dat leverde geen erg hoge sterkte op.

Drogen

Drogen is de meest kritische fase, aangezien zowel de mechanische sterkte van het product als de decoratieve eigenschappen ervan afhangen van de juistheid van de uitvoering. Natuurlijk is ook de juiste verdeling van het glazuur uiterst belangrijk, waarvan de bestendigheid van producten tegen water, maar ook tegen chemische middelen, afhangt. Drogen is een voorwaarde voor de productie van keramiek. Hiervoor worden transport-, stralings- en kamerdrogers gebruikt. De temperatuur tijdens het hele proces mag niet hoger zijn dan 70-90 °C.

De enige uitzondering zijn tegels. Het keramiek is in dit geval erg dik, dus in sommige gevallen is het mogelijk om de hoge temperatuurmodus voor een korte tijd te gebruiken.

Vuren

De tweede belangrijkste technologische stap is het bakken van keramiek. Het doel is om een kruik te vormen met nauwkeurig gespecificeerde fysische en chemische eigenschappen, om de kleursamenstelling en het glazuur op het oppervlak te fixeren. Bakken is belangrijk omdat er in de loop van de tijd veel fysische en chemische processen plaatsvinden, die vooraf de belangrijkste consumentenkwaliteiten van het product bepalen. Gewoonlijk wordt het bakken in twee fasen uitgevoerd, maar als er verf op het oppervlak van het glazuur is aangebracht, wordt het zogenaamde moffelbakken (derde fase) uitgevoerd.

De eerste fase wordt uitgevoerd bij een temperatuur van 900 tot 1250 °C (afhankelijk van het type en de kwaliteit keramiek). De tweede fase vereist een temperatuurregime van 1020 tot 1410 °C. Laatste waardeuitsluitend gebruikt voor porselein. Andere keramiek wordt in deze modus zelden gebakken, omdat het risico op barsten groot is. Als we het hebben over de gemiddelde rode klei, dan worden producten die ervan gemaakt worden vaak een keer “verbrand” bij een temperatuur niet hoger dan 960-1020 graden Celsius.

Er kunnen twee soorten ovens voor keramiek worden gebruikt: periodieke (smederijen) en continue ovens. Er zijn veel varianten van de laatste, maar tunnel- en rolvarianten zijn de meest voorkomende.

Over verschillende gebreken

De specifieke kenmerken van de vervaardiging van keramische producten is dat in verschillende productiestadia een groot aantal van een grote verscheidenheid aan defecten kan optreden. Er zijn beschadigingen aan de scherf, glazuur of decoratieve coating. Wat betreft defecten in de scherf, deze verschijnen meestal in het stadium van primaire vorming en eerste droging.

Een deel van de fabricagefout verschijnt bijna onmiddellijk en vlekken of iets dergelijks verschijnen pas na het bakken. Vanwege de "wispelturigheid" van het eindproduct, is er een vereiste om de reinheid van alle gereedschappen die bij de productie worden gebruikt, strikt te controleren.

Beschrijving van basisconcepten

Glaze is een speciale smelt die op het oppervlak van het eindproduct wordt aangebracht. Hun dikte is 0,12-0,40 mm. Het doel van glazuren is behoorlijk divers. Ten eerste is het oppervlak van de tegel of schaal bedekt met een dichte decoratieve laag, wat niet alleen bijdraagt aan een aangenaam uiterlijk, maar ook aanzienlijk toeneemtmechanische kracht. Bovendien biedt de coating een betrouwbare bescherming tegen fysische en chemische invloeden, wat vooral belangrijk is voor huishoudelijk gebruiksvoorwerpen.

Decoratie verwijst naar het aanbrengen van decoratieve kleuren of patronen. Vaak worden in de omstandigheden van industriële productie gekrulde stempels gebruikt, met behulp waarvan de massaproductie van hetzelfde type producten. Een stempelroller wordt gebruikt om het patroon op de randen van de pot aan te brengen. Dienovereenkomstig zijn de laatste bewerkingen het elimineren van kleine defecten, het polijsten van de poten en randen.

Wat informatie over glazuren en kleuren

Glazuren zijn onderverdeeld in transparante en ondoorzichtige varianten, ze zijn gekleurd en volledig kleurloos. Keramische verven worden gebruikt om bijna alle soorten gebakken kleiproducten te versieren. Ze zijn gebaseerd op metalen of hun oxiden. Bij verhitting vormen ze stabiele verbindingen die niet alleen mooi, maar ook zeer duurzaam zijn. Dergelijk keramiek, waarvan de recensies altijd uitstekend zijn, is al lang een sieraad in veel rijke huizen.

Verven worden verdeeld volgens de manier waarop ze zijn aangebracht: op de glazuurlaag of eronder. Zoals u begrijpt, wordt in het laatste geval de kleursamenstelling rechtstreeks op de scherf aangebracht. Pas daarna wordt het bedekt met een glazuurlaag en wordt het product in een oven gebakken. Als de compositie rechtstreeks op de glazuurlaag wordt aangebracht, wordt deze gefixeerd met een temperatuur van minimaal 600-850 ° C.

Wat betreft hulpmaterialen, ze worden gebruikt om mallen te maken voor bakken en gieten.

Detailsover het maken van mallen

Om voldoende sterke en kwalitatief hoogwaardige mallen te maken, wordt vormgips gebruikt. Het wordt gemaakt door het poeder van calciumsulfaathemihydraat fijn te malen. De eigenaardigheid van dergelijk gips is dat het, wanneer het wordt gemengd met water, in een redelijk plastisch en elastisch deeg moet veranderen. Maar het belangrijkste is dat deze compositie in nauwkeurig gedefinieerde termen moet worden ingesteld, wat een echt hoogwaardige bak garandeert. Als er om de een of andere reden geen gips is, kan vuurvaste vuurvaste klei van carborundum worden gebruikt. Andere vuurvaste materialen kunnen worden gebruikt.

Dat is wat aardewerk is. Dit is een materiaal zonder welke het onmogelijk is om een keuken of badkamer voor te stellen. Er is echter een andere variëteit, producten waarvan echte decoraties voor elk huis kunnen zijn.

Artistiek aardewerk

Onder "artistiek" verwijst naar producten die zijn versierd met bijzonder fijn reliëf of stucwerk. Natuurlijk zijn er eigenlijk geen andere verschillen met gewoon keramiek, maar er zijn veel subtiliteiten in de productietechnologie. We zullen er nu over praten.

Eerste voorbereiding van grondstoffen

Zoals je begrijpt, verschilt artistiek keramiek niet veel van hun 'huishoudelijke' tegenhangers, maar bij de vervaardiging ervan is het noodzakelijk om veeleisender te zijn bij de selectie van grondstoffen. Alles is hetzelfde als in het vorige geval, maar alle bewerkingen worden subtieler uitgevoerd. Bovendien mag alleen fijnverdeeld kaolien (deeltjesdiameter kleiner dan 2 µm) worden gebruikt.

Wat levert het op? Deze benadering maakt het mogelijk om een veel meer ductielmassa, en verdubbelt ook ten minste de sterkte van gedroogde producten. Bovendien mag alleen fijn kwartszand worden gebruikt, omdat het de sedimentatie van het eindproduct drastisch vermindert, wat uiterst belangrijk is voor artistiek keramiek.

Drogen van kunstaardewerk

Zoals we in het eerste deel van het artikel al zeiden, is drogen een van de belangrijkste stappen. Als we het hebben over artistiek keramiek, dan wordt deze uitspraak nog relevanter. U dient zich ervan bewust te zijn dat krimpverschijnselen tijdens het bakken van dunne producten ongelijk verlopen, wat kan leiden tot grote problemen, tot aan beschadiging van het gehele product. Daarom is het uiterst belangrijk om de juiste verwarmingsmodus te kiezen, zodat artistiek keramiek niet verandert in een hoop scherven.

Als de producten plat zijn, wordt sterk aangeraden om ze uitsluitend in vormen te drogen. Eerst worden ze licht gedroogd totdat het toekomstige keramiek de vereiste dichtheid krijgt, en pas daarna kan het worden verwijderd en gedroogd tot een vochtgeh alte van 1-2,5%.

Om dit proces in grote hoeveelheden uit te voeren, worden speciale transportdrogers gebruikt. In bijzonder moeilijke gevallen wordt het drogen uitgevoerd in apparaten die periodiek werken. Dit wordt gedaan zodat dunne keramiek niet uitdroogt en barst. De droogtijd varieert van 30 minuten tot drie uur.

Dus je hebt geleerd wat keramiek is. Dit is een van de oudste materialen die ooit door de mensheid is geproduceerd. Ondanks de oudheid is er tot op de dag van vandaag veel vraag naar keramiek.

Aanbevolen:

Moderne productie. De structuur van de moderne productie. Problemen van moderne productie

Ontwikkelde industrie en een hoog niveau van de economie van het land zijn sleutelfactoren die de rijkdom en het welzijn van de mensen beïnvloeden. Zo'n staat heeft grote economische kansen en potentieel. Een belangrijk onderdeel van de economie van veel landen is de productie

Productie van multiplex: technologie, hoofdfasen van het proces en toepassingsgebieden van het materiaal

Multiplex is een van de goedkoopste en meest praktische bouwmaterialen. Ondanks de meerlaagse structuur is het eenvoudig te installeren en kan het zonder speciale apparatuur thuis worden verwerkt. Standaardproductie van multiplex omvat het gebruik van houten lamellen, met de juiste verwerking waarvan u een afwerkingsmateriaal kunt krijgen dat bestand is tegen verschillende bedreigingen

Ideeën mini-productie. Miniwinkel voor kleine bedrijven. productie in de garage

Wat kan er thuis of in de garage geproduceerd worden? Wij organiseren uw bedrijf van de grond af met minimale investering

Analyse van de break-even van de onderneming. Break-even analyse van de productie

Een break-evenanalyse is een proces waarmee een bedrijf kan beslissen hoeveel eindproducten moeten worden geproduceerd en verkocht. Hiermee kunt u bepalen wanneer u een onkostenpost kunt dekken

Bedrijfsidee: productie van bakstenen. Technologie en installatie voor de productie van bakstenen

U kunt uw eigen bedrijf opzetten dat aan uw eisen voldoet en ook een bron van inkomsten wordt. Om stenen van hoge kwaliteit te verkrijgen, is het echter noodzakelijk om te voldoen aan de technische voorwaarden en het fabricageproces te volgen. De productie van bakstenen thuis vereist geen gebruik van dure apparatuur. De belangrijkste voorwaarde is de juiste voorbereiding van grondstoffen