2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:14

Naarmate lastechnologieën verbeteren, worden de risico's van verschillende soorten defecten en afwijkingen van standaardparameters verminderd. Desalniettemin laten zelfs automatische en robotlasmachines het niet toe om de risico's van het verkrijgen van verbindingen van slechte kwaliteit volledig uit te sluiten. Daarom wordt, ongeacht de toegepaste technologie voor de productie van lasbewerkingen, na de uitvoering ervan een procedure geïmplementeerd voor een uitgebreide controle van de kwaliteit van de lassen. De visuele inspectiemethode is de eerste stap in het algehele proces van lasinspectie.

Basis

De controle van lasverbindingen moet worden gezien als een technologische procedure die in verschillende stadia van het productieproces kan worden uitgevoerd, maar moet in elk geval worden uitgevoerd in overeenstemming met de wettelijke richtlijnen. Naar de basisprincipes van deze operatie:omvatten:

- Inspectie wordt uitgevoerd op onderdelen, blanks en afgewerkte producten om te bepalen of dit object voldoet aan de ontwerpkenmerken.

- Bij het uitvoeren van controle moet rekening worden gehouden met de huidige status van het object van studie, kenmerken van structurele en dimensionale parameters.

- Alleen gekwalificeerd personeel dat bekend is met de technische regels voor visuele inspectie in overeenstemming met GOST R EN 13018-2014 mag dit controleren. Daarnaast moet de visie van de directe deelnemers aan de test voldoen aan de eisen van ISO 9712.

- Tijdens de inspectiewerkzaamheden mag het doelobject niet worden blootgesteld aan vernietiging en mechanische belasting, wat in principe kan leiden tot veranderingen in de structuur van het materiaal en de prestaties ervan.

Principes en doelstellingen van de methode

De essentie van deze controlemethode is het bestuderen van de oppervlakken van doelobjecten door externe inspectie. Op het beginniveau onderzoekt de operator de laszone met zijn eigen visie, maar er kunnen ook speciale technische apparaten worden gebruikt. Zo maken optische instrumenten het mogelijk om vlakken te bestuderen in termen van het benaderen en accentueren van de zone door middel van lichtstraling. Dit maakt het niet alleen mogelijk om visueel te controleren, maar ook om bepaalde parameters van een reeds geïdentificeerd defect te herstellen.

Als resultaat van de inspectie moet een defectologische kaart worden gevormd die de plaatsen van schade, gebreken en afwijkingen op de plaats van de lasverbinding aangeeft. Op basis van de verkregen gegevens wordt de naad afgewerkt of afgevoerddetails afhankelijk van de mogelijkheden voor siteherstel.

Geef gebreken aan om te detecteren

De belangrijkste defecten en afwijkingen van de las, die worden gedetecteerd tijdens externe controle, zijn onder meer:

- Gebrek aan penetratie. Lekkage of gedeeltelijke verkeerde uitlijning van de oppervlakken van twee delen door onvoldoende gesmolten randen.

- Concaviteiten. Integendeel, overmatige penetratie van de laswortel was toegestaan, waardoor de structuur van de basis werd vervormd. In dit geval stelt visuele inspectie alleen de aanwezigheid van een defect vast en worden de kenmerken ervan onthuld door interne niet-destructieve testmethoden.

- Ondersnijdingen. Een inkeping die de legeringslijn volgt. Toegestaan vanwege onjuiste boogrichting tijdens het lassen of vanwege externe mechanische schade.

- Bumps. Meestal gevormd als gevolg van onjuiste toevoer van een beschermend gasmengsel of in strijd met het temperatuurregime tijdens het smelten.

Toegepast controle-instrument

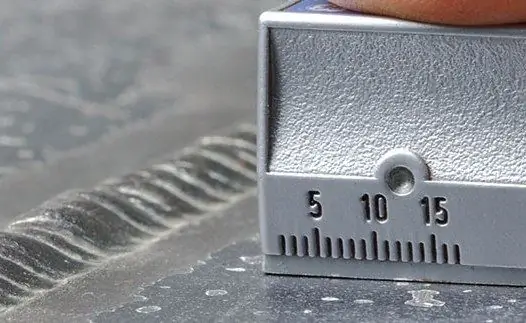

Op basisniveau worden de eenvoudigste visuele inspectietools gebruikt, waaronder vergrootglazen, schuifmaten, linialen en vierkanten. Wervelstroom- en ultrasone diktemeters, die een idee geven van de dimensionale parameters van defecten, kunnen worden toegeschreven aan gespecialiseerde apparaten voor professioneel testen.

Veel gebruikt voor visuele inspectie en sjablonen, waardoor het, zelfs zonder specifieke metingen, mogelijk is om de afwijkingen van de kenmerken van de naad van de standaardwaarden te bepalen. Op deze manier van vergelijking kunnen de vormen van openingen, randen engeassembleerde onderdelen voor latere aansluiting. Vooral voor het bepalen van de mate van golving en oppervlakteruwheid wordt gebruik gemaakt van profilers-profilometers.

Kenmerken van visuele laserinspectie

Zowel het menselijk zicht als de mogelijkheden van optische instrumenten hebben hun beperkingen bij het onderzoeken van oppervlakken met verhoogde observatienauwkeurigheid. Het meest effectieve hulpmiddel voor diepgaande visuele inspectie van lasverbindingen is een laserscansysteem met een uiterst nauwkeurige camera. Dergelijke apparaten maken het mogelijk om driedimensionale grafische afbeeldingen van observatieplaatsen te maken met onmiddellijke berekening van lasfouten. Dat wil zeggen, in de modus van operationele analyse maakt het een kaart van defecten in de vorm van een computermodel.

Bovendien biedt het apparaat niet alleen de noodzakelijke lijst met initiële parameters voor latere analyse, maar kan het, afhankelijk van de gegevensverwerkingsalgoritmen, de verbinding onafhankelijk classificeren op basis van geometrische indicatoren, type defect, enz. scanmodule met een microprocessor neemt een beslissing over de mogelijkheden voor verder gebruik van het onderdeel, rekening houdend met de ernst van de geconstateerde afwijkingen van de norm.

De inspectieplaats voorbereiden

Volgens de regelgeving wordt er gewerkt op een stationaire locatie, uitgerust met speciale platforms, stands en tafels voor het object en de apparatuur die wordt bestudeerd. Vaak wordt de controle uitgevoerd binnen het productiegebied, dit vanwege de minimalisering van logistieke kosten bij verhuizingenonderdelen van de directe lasplaats naar de controlezone. In dit geval wordt speciale aandacht besteed aan de hekken uit het gebied waar technologische bewerkingen worden uitgevoerd. De plaats voor de studie wordt ook gekozen rekening houdend met de sanitaire en milieusituatie, wat vooral geldt voor ondernemingen in de chemische en metallurgische industrie.

Hoe beter het werkgebied verlicht is, hoe nauwkeuriger de resultaten van de visuele inspectie van lassen zullen zijn. De verlichting moet helder genoeg zijn voor een betrouwbare studie van het gecontroleerde oppervlak, maar mag niet hoger zijn dan 500 Lx in termen van lichtintensiteit.

Inspectie voorbereiden

Ongeacht het type en de kenmerken van het object dat wordt onderzocht, moeten de oppervlakken goed worden gereinigd. Eventuele vreemde coatings die geen deel uitmaken van de natuurlijke structuur van de naad, kunnen worden verwijderd. Dit geldt voor kalkaanslag, verf, vuil, roestsporen en slakken die na het lassen achterblijven. Objecten waarvan de oppervlakken getinte kleuren hebben, mogen niet altijd worden gecontroleerd. Als het gecontroleerde oppervlak deel uitmaakt van de bedieningsapparatuur, moet het apparaat worden gestopt voor de duur van het onderzoek.

In de regel verwijst dit naar technologische apparatuur die is gerepareerd door middel van lassen. We hebben het over ventilatiesystemen, koelsystemen, compressorunits, enz. Tijdens de voorbereiding wordt speciale aandacht besteed aan de visuele controletoolkit en verbruiksmaterialen die tijdens het werk zullen worden gebruikt. De gereedschappen moeten zijn:correct geconfigureerd, gekalibreerd, getest op prestaties en nauwkeurigheid.

Inkomende controleprocedure

De eerste fase van externe controle binnen het productieproces, die tot doel heeft de blanks en onderdelen te controleren vóór de montage. In dit stadium worden scheuren, zonsondergangen, inkepingen, delaminaties en lasnaden gedetecteerd, die onverenigbaar zijn met de vereisten van verdere technologische bewerkingen. Volgens de instructies voor visuele inspectie bij de ingangsinspectie mag de lengte van de secties die zonder hulpapparatuur kunnen worden gecontroleerd niet meer dan 100 mm zijn.

Anders worden meetinstrumenten gebruikt waarmee de geometrische parameters van defecten in een streamingmodus kunnen worden vastgesteld. Trouwens, naast direct gelaste naden, kan in dit stadium de toestand van de randen van onderdelen die nog door lassen worden geassembleerd, worden beoordeeld.

Rekening houden met gecontroleerde parameters na het lassen

De belangrijkste fase van het werk aan de visuele inspectie van onderdelen, die wordt uitgevoerd na de voltooiing van de assemblage van constructies door thermisch lassen. Het hoofdobject van het onderzoek is het opduiken in de vorm van een afgewerkte voeg. In de regel wordt laag-voor-laag visuele inspectie van lassen uitgevoerd met fixatie van oppervlaktedefecten. Als het niet mogelijk is om de parameters van fistels, scheuren en tekenen van vernietiging van de lasrups nauwkeurig te identificeren en te evalueren, wordt een interne analyse van de structuur uitgevoerd met de aansluiting van straling of ultrasone apparatuur.

Gemeten parameters tijdens controle

Vanuit het oogpunt van de vereisten voor de technologische assemblage van metalen onderdelen en constructies, is het belangrijker om niet het feit van de aanwezigheid van een defect vast te stellen, maar de dimensionale indicatoren. In overeenstemming met de instructies voor visuele en meetcontrole, moeten de volgende waarden worden geregistreerd tijdens een uitgebreide studie:

- Breedte, lengte en diepte van de naad.

- De grootte van de uitstulping van de naad.

- Parameters voor chips, scheuren en schelpen.

- Snijdiepte.

- Snijding van hoeklas.

- Lengte van discontinuïteiten.

Op individuele basis, volgens ontwerpvereisten, kan ook een kaart van de relatieve positie van de naden worden opgesteld. Het aanhouden van een bepaalde afstand tussen verbindingspunten is bijvoorbeeld vaak een voorwaarde om de betrouwbaarheid van de gehele constructie te waarborgen, dus rekening houden met de openingen wordt als een van de belangrijkste controlewaarden beschouwd.

Inspectie voor corrigerende maatregelen

Tijdens het repareren van defecte naden en het herstellen van de beschadigde structuur van metalen onderdelen, worden ook controlehandelingen uitgevoerd, met als doelstellingen:

- Volgen van de volledigheid van het defect.

- Identificatie van nieuwe defecten veroorzaakt door het gebruik van middelen voor het corrigeren van de structuur van de naad.

- Controleren van de algehele vorm van het defecte gebied.

- Bewaken van de netheid van de site - in het bijzonder het volgen van verontreiniging van de kruising met olie, corrosieproducten, industrieel stof, enz.

Ookde visuele controlemethode maakt het mogelijk om de parameters van mechanische bewerkingen die nodig zijn om de structuur van de lasverbinding te corrigeren, binnen de normatieve grenzen te blijven. Met name de diepte van de bemonstering van een defecte naad, de breedte van de stripzone, het aantal snijkanten, afschuiningshoeken, enz. worden gecontroleerd.

Registeer resultaten

Controlegegevens worden vastgelegd in een speciaal register, waarna op basis van de resultaten van het onderzoek documentatie wordt opgesteld in de vorm van een akte, protocol of conclusie. Wanneer visuele kwaliteitscontrole wordt uitgevoerd, wordt ook een markering op het oppervlak van het doelgebied geplaatst die de resultaten van de inspectie aangeeft. Het kan bijvoorbeeld een stempel zijn met toegang tot verdere technologische bewerkingen binnen het productieproces. Anders wordt de blanco opgestuurd voor reparatie of revisie.

Conclusie

Technologieën voor het organiseren en uitvoeren van controle- en verificatieactiviteiten met betrekking tot vaste onderdelen en materialen worden voortdurend verbeterd, waardoor het mogelijk wordt om de kleinste defecten te detecteren zonder schade aan het studieobject. Niettemin worden de eenvoudigste methoden van visuele inspectie nog steeds actief gebruikt, die aanzienlijk beperkt zijn in de mogelijkheden van puntcontrole.

Deze praktijk is echt onvergelijkbaar in termen van efficiëntie met moderne middelen voor niet-destructieve interne analyse van dezelfde lassen. Maar zoals opgemerkt in de instructies voor visuele en meetcontrole, beïnvloedt extern onderzoek alleen de meest uitgesproken defecten.oppervlakken, waarvan sommige kunnen worden verwijderd zonder het gebruik van gespecialiseerde apparaten en verbruiksartikelen. Met andere woorden, met minimale kosten voor de organisatie van controle en technische maatregelen komt het meest ruige huwelijk aan het licht. Vervolgens wordt het werkstuk naar de volgende fasen van nauwkeurigere controle gestuurd, waarvoor het gebruik van gespecialiseerde magnetische, röntgen- en ultrasone apparaten vereist is, die niet geschikt zijn om te gebruiken bij de primaire controle van duidelijke oppervlaktedefecten.

Aanbevolen:

Inventaris: wat is het, kenmerken van het gedrag, benodigde formulieren en handelingen

Accountants weten dat inventaris een onmisbare en noodzakelijke maatregel is voor het bijhouden van gegevens. Niet minder informatie hierover is in het bezit van degenen die verantwoordelijk zijn voor het beheer van divisies, afdelingen en het bedrijf als geheel. Individuele specialisten van verschillende afdelingen kunnen deelnemen aan de inventarisatie. Bij sommige ondernemingen is dit de verantwoordelijkheid van een speciale afdeling materiële ondersteuning

Het belangrijkste doel van budgetteren. Het concept, de essentie van het proces en de taken van budgettering

Wat is het belangrijkste doel van budgetteren? Waarom vindt dit proces plaats? Waarom is het nodig? Welke taken worden uitgevoerd? Wat is de essentie van dit proces? Hoe is het totale systeem opgebouwd? Deze, evenals een aantal andere vragen, zullen in het kader van het artikel worden beantwoord

Wat is radiografisch onderzoek? Radiografische controle van lassen. Radiografische controle: GOST

Fysieke basis van methoden voor stralingscontrole. Kenmerken van radiografische controle. De belangrijkste stadia van radiografische controle van lassen. Veiligheidsmaatregelen bij de productie van radiografische controle. Normatieve en technische documentatie

Schuldvernieuwing: de essentie van de procedure, de procedure, de benodigde documenten

Schuldvernieuwing is een universele en populaire juridische procedure waarmee u een deal kunt bijwerken en deze voor beide partijen winstgevend kunt maken. De uitvoering ervan wordt geregeld door de wetgeving van de Russische Federatie. De nuances van het opstellen en sluiten van een overeenkomst, de voorwaarden waaronder deze als legitiem wordt beschouwd, worden in het artikel gegeven

Lassen van ultrasone kunststoffen, kunststoffen, metalen, polymere materialen, aluminium profielen. Ultrasoon lassen: technologie, schadelijke factoren

Ultrasoon lassen van metalen is een proces waarbij een permanente verbinding wordt verkregen in de vaste fase. De vorming van juveniele gebieden (waarin banden worden gevormd) en het contact daartussen vindt plaats onder invloed van een speciaal gereedschap