2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:31

Salpeterzuur is een van de meest gevraagde soorten industriële grondstoffen. De productie ervan kan op verschillende manieren worden uitgevoerd - afhankelijk van de variëteit waarin het zuur aan de klant moet worden geleverd. Wat is de essentie van de relevante technologieën? Hoe verhouden ze zich tot het type salpeterzuur dat in de fabriek wordt geproduceerd?

Industriële productie van salpeterzuur: een geschiedenis van technologische ontwikkeling

Allereerst is het nuttig om de historische feiten te bestuderen over hoe de productie van salpeterzuur zich in Rusland ontwikkelde. In de binnenlandse industrie werd de afgifte van deze stof, volgens de beschikbare informatie, gestart onder Peter I. Vervolgens stelde M. V. Lomonosov een methode voor voor de productie van salpeterzuur uit salpeter - deze stof werd eigenlijk beschouwd als de belangrijkste grondstof voor de productie van de stof in kwestie tot het begin van de 20e eeuw.

Samen met salpeter werd de productie van salpeterzuur in de industrie uitgevoerd met zwavelzuur. De twee stoffen in kwestie, die met elkaar in wisselwerking stonden, vormden salpeterzuur en natriumzwaveloxide. Het voordeel hiervande methode was het vermogen om salpeterzuur te verkrijgen in een concentratie van ongeveer 96-98% (afhankelijk van het gebruik van grondstoffen van de vereiste kwaliteit).

De bijbehorende technologie is actief verbeterd - ten gunste van het verhogen van de snelheid van het verwerken van grondstoffen en het garanderen van de output van een groter productvolume. Maar geleidelijk maakte het plaats voor het concept dat de productie van salpeterzuur werd uitgevoerd door contactoxidatie van ammoniak.

Er werd ook een methode uitgevonden waarbij stikstofmonoxide, verkregen door boogoxidatie van het overeenkomstige gas uit de atmosfeer, werd gebruikt als de belangrijkste grondstof voor de productie van zuur. Er is een wijdverbreid standpunt dat de eerste methode kosteneffectiever is.

Met de verbetering van technologische benaderingen voor de productie van salpeterzuur, is een benadering ontwikkeld volgens welke de meest optimale optie voor de productie van de overeenkomstige stof het gebruik van industriële infrastructuur is die onder hoge druk werkt. Een alternatief daarvoor is de productie van zuur bij atmosferische druk, wat vanuit economisch oogpunt als minder winstgevend wordt beschouwd.

Het vrijkomen van een stof bij normale of verhoogde druk omvat de productie van salpeterzuur uit ammoniak. Er is ook een gecombineerde methode die de voordelen van de andere twee combineert. Kenmerken van de productie van salpeterzuur door de gecombineerde methode zijn ten eerste de oxidatie van ammoniak bij atmosferische druk en de implementatie van de absorptie ervan - bijtoegenomen.

Ammoniak wordt nu beschouwd als de belangrijkste grondstof voor het vrijkomen van de betreffende stof, samen met water en atmosferische lucht. Laten we de details van hun gebruik bij de productie van zuur in meer detail bestuderen.

Salpeterzuurgrondstof

Dus, de belangrijkste grondstoffen die worden gebruikt bij de productie van de stof in kwestie zijn ammoniak, lucht en ook water.

Dit vereist het gebruik van gezuiverde ammoniak. Hiervoor wordt het gezuiverd in speciale verdampings- en destillatieapparatuur in het kader van verschillende productiecycli. Evenzo moet schone lucht worden gebruikt bij het afvoeren van salpeterzuur. Het wordt ook gefilterd met behulp van speciale apparatuur. Op zijn beurt wordt het water dat wordt gebruikt bij de productie van salpeterzuur gezuiverd van onzuiverheden en zouten. In veel gevallen moet puur condensaat worden gebruikt om de betreffende stof te verkrijgen.

Laten we eens kijken welke varianten van de stof in kwestie kunnen worden gepresenteerd, en ook hoe elk type salpeterzuur wordt geproduceerd.

Rassen van salpeterzuur en de belangrijkste stadia van de release

Er worden 2 soorten salpeterzuur geproduceerd in moderne industriële installaties - verdund en geconcentreerd. De productie van verdund salpeterzuur wordt uitgevoerd in 3 hoofdfasen:

- omzetting van ammoniak (het eindproduct is stikstofmonoxide);

- produceert stikstofdioxide;

- implementatie van de opname van stikstofoxiden bijwaterverbruik.

De productie van verdund salpeterzuur is wijdverbreid in moderne industriële ondernemingen onder het zogenaamde AK-72-schema. Maar er zijn natuurlijk andere technologieën voor het vrijgeven van deze stof.

Op zijn beurt kan de productie van geconcentreerd salpeterzuur worden uitgevoerd door het geh alte van de overeenkomstige stof in verdunde vorm te verhogen of door directe synthese. De eerste methode maakt het in de regel mogelijk om een zure oplossing te verkrijgen met een concentratie van ongeveer 68%, wat op een aantal gebieden mogelijk niet voldoende is voor de toepassing van de betreffende stof. Daarom is de methode van directe synthese ook gebruikelijk, waardoor het mogelijk is om een stof te verkrijgen in een concentratie van ongeveer 97-98%.

Laten we eens nader bekijken hoe salpeterzuur in een of andere vorm wordt geproduceerd. Hierboven merkten we op dat de afgifte van een verdunde stof kan worden uitgevoerd volgens het AK-72-schema. Laten we eerst de details ervan bestuderen.

Productie van verdund zuur met behulp van AK-72-technologie

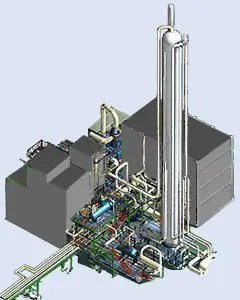

Het overwogen schema, waardoor de productie van salpeterzuur wordt uitgevoerd, omvat het gebruik van een gesloten cyclus, vergezeld van:

- ammoniak conversie;

- koeling geassocieerde gassen bij een druk van ongeveer 0,42-0,47 MPa:

- het uitvoeren van de absorptie van oxiden onder een druk in de orde van grootte van 1,1-1,26 MPa.

Het eindproduct van het AK-72-schema is salpeterzuur in een concentratie van ongeveer 60%. Productie van salpeterzuur binnende technologie in kwestie wordt uitgevoerd in het kader van fasen zoals:

- zorgen voor de inlaat van lucht uit de atmosfeer in de industriële unit en de reiniging ervan;

- lucht samenpersen, scheiden in technologische stromen;

- verdamping van ammoniak, zuivering van het overeenkomstige gas uit olie en andere onzuiverheden, evenals de daaropvolgende verwarming;

- mengen van gezuiverde ammoniak en lucht, daaropvolgende zuivering van dit mengsel en overdracht naar de katalysator;

- het verkrijgen van nitreuze gassen en hun koeling;

- condensaatopvang met salpeterzuur;

- concentratie en absorptie van salpeterzuur;

- koelen en reinigen van het resulterende product.

Afgewerkt zuur wordt naar de opslag of de klant gestuurd.

Samen met de technologie die wordt overwogen voor de productie van salpeterzuur - AK-72, wordt een ander populair concept voor het vrijkomen van de overeenkomstige stof gebruikt, wat inhoudt dat de industriële infrastructuur onder een druk van ongeveer 0,7 MPa moet werken. Overweeg de kenmerken ervan.

Product release technologie onder druk 0,7 MPa: nuances

De technologie in kwestie produceert niet-geconcentreerd salpeterzuur als alternatief voor het AK-72-concept. Het omvat de implementatie van de volgende stadia van afgifte van de stof in kwestie.

Allereerst wordt, net als bij de vorige technologie, de atmosferische lucht gereinigd. Hiervoor wordt in de regel een tweetrapsfilter gebruikt. Verder wordt de gereinigde lucht gecomprimeerddoor middel van een luchtcompressor - tot ongeveer 0,35 MPa. In dit geval wordt de lucht verwarmd - tot een temperatuur van ongeveer 175 graden en moet deze worden gekoeld. Nadat dit probleem is opgelost, gaat het naar het gebied van extra compressie, waarin de druk toeneemt tot ongeveer 0,716 MPa. De resulterende luchtstroom wordt op zijn beurt verwarmd tot een hoge temperatuur - ongeveer 270 graden door de werking van nitreuze gassen. Het wordt vervolgens gemengd met ammoniak in een speciale ruimte van de industriële unit. De overeenkomstige stof wordt geactiveerd wanneer het zuur aanvankelijk in gasvormige toestand vrijkomt, die wordt gevormd door de verdamping van de vloeistof. Daarnaast moet de ammoniak gezuiverd worden. Na bereiding wordt het gas verwarmd en gelijktijdig met lucht in de mixer geleid. Ook dit mengsel wordt gefiltreerd en na zuivering toegevoerd aan de omzetting van ammoniak. De overeenkomstige procedure wordt uitgevoerd met behulp van platina en rhodiumlegering mazen bij een zeer hoge temperatuur - ongeveer 900 graden. De conversieratio is ongeveer 96%.

De productie van zwak salpeterzuur volgens de beschouwde technologie omvat de vorming van nitreuze gassen. Ze worden naar een speciale ruimte van de industriële unit gebracht, waar ze worden gekoeld. Hierdoor verdampt het gezuiverde water en ontstaat er stoom onder hoge druk. Uitgevoerd door het juiste gebied van de industriële eenheid, komen nitreuze gassen in de oxidator. Opgemerkt moet worden dat hun oxidatie gedeeltelijk al plaatsvindt bij de vorigezuur productie stappen. Maar in de oxidator wordt het nog intenser. In dit geval worden nitreuze gassen verwarmd tot een temperatuur van ongeveer 335 graden. Vervolgens worden ze gekoeld in een speciale warmtewisselaar en vervolgens naar de condensor gestuurd.

Daarna wordt salpeterzuur in een zwakke concentratie gevormd. Het is noodzakelijk om de resterende nitreuze gassen ervan te scheiden - hiervoor wordt een afscheider gebruikt. Hieruit wordt salpeterzuur in het absorptiegebied van de industriële eenheid gevoerd. Het zuur stroomt vervolgens in delen van het apparaat eronder. Tegelijkertijd interageert het met stikstofoxiden, waardoor de concentratie toeneemt. Bij de uitgang is het ongeveer 55-58%. Het bevat meestal opgeloste oxiden die moeten worden verwijderd: hiervoor wordt de stof naar het zuiveringsgebied van het apparaat gestuurd. Met behulp van verwarmde lucht worden oxiden uit het zuur gehaald. Het eindproduct wordt in het magazijn geplaatst of naar de klant verzonden.

Productie van geconcentreerd zuur: directe synthese

Nadat we hebben overwogen hoe de productie van verdund salpeterzuur wordt uitgevoerd, zullen we de specifieke kenmerken van het vrijkomen van een geconcentreerde stof bestuderen. Zuurproductie door directe synthese uit grondstoffen in de vorm van stikstofoxiden is een van de meest kosteneffectieve technologieën die worden gebruikt bij bedrijven met het relevante profiel.

De essentie van deze methode is het stimuleren van een chemische reactie tussen de gespecificeerde stof, water en zuurstof onder een druk van ongeveer 5 MPa. De technologie waarmee de productie van salpeterzuur wordt uitgevoerdgeconcentreerd type op basis van een verdunde, heeft een nuance: ervoor zorgen dat de overgang van stikstofdioxide naar een vloeibare vorm mogelijk is bij een druk en temperatuur die dicht bij atmosferische druk ligt. Bij sommige reacties is de concentratie van de overeenkomstige stof echter onvoldoende om deze bij normale druk in vloeibare toestand over te brengen en moet deze worden verhoogd.

Productie van geconcentreerd zuur op basis van verdund zuur

In dit geval wordt aangenomen dat het zuur wordt geconcentreerd door middel van absorberende stoffen - zoals zwavelzuur, fosforzuur, verschillende oplossingen van nitraten. De belangrijkste stappen bij de productie van geconcentreerd salpeterzuur op basis van verdund zwavelzuur zijn als volgt.

Eerst wordt de grondstof verdeeld in 2 stromen: de eerste wordt in de verdamper gevoerd, de tweede - komt het koude gebied van de industriële unit binnen. Zwavelzuur wordt toegevoerd aan het gebied van het apparaat boven de tweede stroom verdund salpeterzuur. Op zijn beurt wordt stoom toegevoerd aan het onderste deel van de unit, die het gebruikte mengsel verwarmt, waardoor salpeterzuur daaruit verdampt. Haar dampen stijgen op in het apparaat, waarna ze naar de koelkast worden afgevoerd. Daar condenseren zure dampen - totdat de concentratie 98-99% bereikt.

Tegelijkertijd wordt een deel van de stikstofoxiden die tijdens deze productiefase aanwezig zijn, door het zuur geabsorbeerd. Ze moeten uit het product worden gehaald: hiervoor worden meestal salpeterzuurdampen gebruikt, die naar de condensor worden gestuurd. De geëxtraheerde stikstofoxiden, evenals zure dampen die geen condensaat hebben gevormd, worden naar een ander deel van het apparaat gestuurd - voor absorptie, waar ze worden behandeld met water. Hierdoor wordt verdund zuur gevormd, dat weer wordt toegevoerd aan condensatie en koeling. Het eindproduct wordt naar het magazijn of naar de klant gestuurd.

Kenmerken van concentratie met zwavelzuur

De belangrijkste taak die de productie van salpeterzuur in de industrie kenmerkt, is de implementatie van de kosteneffectieve en efficiënte concentratie ervan. Er zijn verschillende benaderingen voor het ontwikkelen van een optimaal schema om dit op te lossen. Het is handig om de meest voorkomende te overwegen.

We hebben hierboven opgemerkt dat zwavelzuur kan worden gebruikt om de betreffende stof te concentreren. Er is een vrij gebruikelijke manier om de effectiviteit van het gebruik ervan te vergroten - een voorlopige verhoging van de concentratie van salpeterzuur door verdamping. Optimaal heeft de overeenkomstige stof vóór behandeling met zwavelzuur een concentratie van ongeveer 59-60%. Opgemerkt moet worden dat deze technologie voor de productie van salpeterzuur in de praktijk wordt gekenmerkt door een lage mate van milieuvriendelijkheid. Daarom is het gebruik van nitraten gebruikelijk als alternatief voor het gebruik van zwavelzuur. Laten we hun details in meer detail bestuderen.

Concentratie met nitraten

Meestal worden magnesium of zinknitraat gebruikt om het betreffende probleem op te lossen, dat kenmerkend is voor de productie van salpeterzuur uit ammoniak. Allereerst is het aanzienlijk milieuvriendelijker dan de methodewaarbij gebruik wordt gemaakt van zwavelzuur. Bovendien zorgt deze technologie voor de hoogste kwaliteit salpeterzuur als eindproduct.

Tegelijkertijd heeft het een aantal tekortkomingen, die vooraf bepalen of er problemen zijn bij de wijdverbreide toepassing ervan. Allereerst zijn dit vrij hoge kosten van het productieproces. Bovendien omvat deze technologie in veel gevallen de productie van vast afval, waarvan de verwerking ingewikkeld kan zijn.

Gebruik van katalysatoren bij de productie van salpeterzuur

Het is nuttig om na te gaan welke andere stoffen samen met de belangrijkste grondstoffen voor de productie van het product in kwestie worden gebruikt bij de industriële (meestal worden katalysatoren als zodanig beschouwd) productie van salpeterzuur. Het gebruik van de stoffen in kwestie is te wijten aan de noodzaak om de winstgevendheid van de zuurproductie te vergroten, de dynamiek van de output ervan in een industriële eenheid te vergroten.

De belangrijkste vereiste voor de katalysator bij de productie van het product in kwestie is de selectiviteit van de werking. Dat wil zeggen, het moet de belangrijkste chemische reactie beïnvloeden zonder nevenprocessen te beïnvloeden. Meestal worden katalysatoren gebruikt bij de productie van zuur, dat platina bevat.

Hierboven merkten we op dat wanneer een zwak geconcentreerde stof vrijkomt bij verhoogde druk, katalysatoren op basis van platina en rhodium worden gebruikt. In sommige gevallen worden ook legeringen met toevoeging van palladium gebruikt. Maar het belangrijkste metaal erin is:platina, het geh alte is meestal niet minder dan 81%. De essentie van de katalysator is in dit geval het stimuleren van de snelle doorgang van de belangrijkste chemische reactie. In de regel gaat het binnen de externe diffusiesectie.

Het proces hangt af van de grenzen van zuurstofdiffusie ten opzichte van het katalysatoroppervlak. Dit kenmerk veroorzaakt een hogere concentratie ammoniak, de belangrijkste grondstof voor de productie van salpeterzuur, op het oppervlak van een of soms de katalysator, in vergelijking met de concentratie in lucht. Het is mogelijk om het soortelijk gewicht van verschillende nevenreacties te verhogen waarbij onvolledige oxidatie en de vorming van stikstof of zijn oxide worden waargenomen. In dit opzicht moet zuurstof nabij het oppervlak in een hoeveelheid aanwezig zijn die voldoende is om ammoniak te verdringen. In dit geval zal het mogelijk zijn om een voldoende diepe oxidatie te bereiken.

Opgemerkt kan worden dat naast platinakatalysatoren ook gecombineerde stoffen betrokken zijn bij de productie van salpeterzuur. In het bijzonder ijzer-chroom. Ze kunnen de economische kosten die kenmerkend zijn voor de productie van de stof in kwestie aanzienlijk verlagen.

Dus we hebben de productiemethoden van salpeterzuur overwogen en de belangrijkste soorten geïdentificeerd. Hoeveel fasen van de salpeterzuurproductie moeten worden geïmplementeerd, hangt af van het type, evenals de specifieke technologie voor het vrijgeven van de overeenkomstige stof. Het zou nu nuttig zijn na te gaan welke moeilijkheden kenmerkend zijn voor de industriële productie van dit product, waar in veel sectoren van de economie vraag naar is.

Belangrijkste problemen insalpeterzuurproductie

Dus, zoals we al weten, omvat de productie van salpeterzuur door de contactmethode - een van de meest voorkomende in de moderne industrie, het gebruik van een katalysator om de oxidatie van ammoniak te versnellen en de opbrengst van het product. Het belangrijkste probleem bij de productie van het product in kwestie is de vrij hoge prijs van de overeenkomstige katalysator. De selectiviteit bereikt echter niet altijd de optimale waarde. Bovendien kan tijdens de productie een aanzienlijk deel van het platina dat als hoofdbestanddeel van de katalysator wordt gebruikt, verloren gaan. Als gevolg hiervan neemt opnieuw de kosteneffectiviteit van de output van het product af.

Een ander probleem dat de productie van salpeterzuur kenmerkt, is het milieu. Hierboven merkten we op dat zwavelzuur kan worden gebruikt bij de concentratie van grondstoffen en dat bij het doorlopen van de overeenkomstige productiecyclus schadelijke stoffen worden gevormd. Een alternatief in dit geval kan het gebruik van nitraten zijn - maar dit impliceert opnieuw een stijging van de economische kosten. De omgevingsfactor voor moderne fabrikanten is tegenwoordig echter net zo belangrijk als het niveau van de winstgevendheid van de productie.

Aanbevolen:

Analyse van de situatie: opties, kenmerken, stadia en resultaten van de analyse

Wat is situatieanalyse? Wie en wanneer voert het uit, de belangrijkste fasen van de analyse en beoordeling van de situatie. Methoden en hulpmiddelen die worden gebruikt bij de analyse van de situatie. Waarom moet het worden uitgevoerd? Wat is het belang van de analyse van de situatie voor het werk van de onderneming?

Moderne productie. De structuur van de moderne productie. Problemen van moderne productie

Ontwikkelde industrie en een hoog niveau van de economie van het land zijn sleutelfactoren die de rijkdom en het welzijn van de mensen beïnvloeden. Zo'n staat heeft grote economische kansen en potentieel. Een belangrijk onderdeel van de economie van veel landen is de productie

Bedrijfsidee: productie van bakstenen. Technologie en installatie voor de productie van bakstenen

U kunt uw eigen bedrijf opzetten dat aan uw eisen voldoet en ook een bron van inkomsten wordt. Om stenen van hoge kwaliteit te verkrijgen, is het echter noodzakelijk om te voldoen aan de technische voorwaarden en het fabricageproces te volgen. De productie van bakstenen thuis vereist geen gebruik van dure apparatuur. De belangrijkste voorwaarde is de juiste voorbereiding van grondstoffen

Industrie van Oekraïne. Algemene kenmerken van de Oekraïense industrie

Om de burgers een behoorlijke levensstandaard te garanderen, vereist de ontwikkeling van het land een sterk economisch potentieel. De hoeveelheid goederen en diensten die een bepaalde staat produceert, evenals het vermogen om ze te verkopen, behoren tot de belangrijkste indicatoren van welzijn en stabiliteit. De industrie van Oekraïne begon aan het einde van de 18e eeuw te ontstaan en wordt tegenwoordig vertegenwoordigd door vele industrieën

Industrie Canada. De belangrijkste kenmerken van de locatie van de Canadese industrie

Canada is een van de meest ontwikkelde landen ter wereld. Met een relatief kleine bevolking is de economie vergelijkbaar met die van de grootste staten - Brazilië, Rusland