2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:21

Hoogvaste kunststoffen worden steeds vaker gebruikt in de bouw- en productiesectoren. Ze zijn superieur aan traditionele harde materialen vanwege hun lage gewicht, kneedbaarheid en bruikbaarheid. Toch blijft metaal in veel industrieën het meest voordelige materiaal in termen van combinatie van sterkte, stijfheid en duurzaamheid. Tegelijkertijd rechtvaardigt het gebruik van een solide constructie zichzelf niet altijd. Steeds vaker gebruiken technologen metaalspuiten, waardoor u het werkstuk enkele van de eigenschappen van de meest geschikte legering kunt geven in termen van bediening.

Algemene informatie over metallisatietechnologieën

Onder moderne methoden voor oppervlaktemetallisatie wordt vaker galvanische afzetting en onderdompeling in smelt gebruikt. Traditionele technologie omvat ook vacuümsputteren, dat zijn eigen classificaties heeft, afhankelijk van de gebruikte actieve media. Op de een of andere manier houdt elke afzetting van metalen in dat de basis van het materiaal wordt bewerkt om bepaalde beschermende eigenschappen te verkrijgen. Dit kan de vorming van een corrosiewerende laag zijn, het herstel van een verloren structuur of het herstel van operationele slijtage.

Tegelijkertijd is het werkoppervlak zelfmeestal is het warmtebehandeld. Voordat metaaldeeltjes worden aangebracht, wordt het gesmolten door branders, inductoren of door blootstelling aan plasma bij lage temperatuur. Zo wordt een basis met optimale fysische en chemische eigenschappen bereid, waarop vervolgens metalen in de vorm van een poeder worden gespoten. Het is belangrijk op te merken dat hetzelfde metaal, glas, plastic of sommige houtsoorten en stenen als hoofdmateriaal kunnen dienen.

Chemische verchromingsmethode

Chemische reagentia worden gebruikt als een actieve component voor de implementatie van een dergelijke afzetting. De klassieke samenstelling omvat chroomchloride, natrium, azijnzuur en water met een oplossing van bijtende soda. Het spuitproces wordt uitgevoerd bij een temperatuur van ongeveer 80 °C. Het werk begint met de voorbereiding van het materiaal. Meestal wordt verchromen gebruikt om metalen oppervlakken te behandelen, in het bijzonder staal. Voor de bewerking zelf wordt het materiaal onderworpen aan een primaire coating met een koperlaag. Vervolgens wordt het chemisch verchromen uitgevoerd door middel van een zandstraalmachine die is aangesloten op een compressorunit. Nadat de procedure is voltooid, wordt het product gewassen in schoon water en gedroogd.

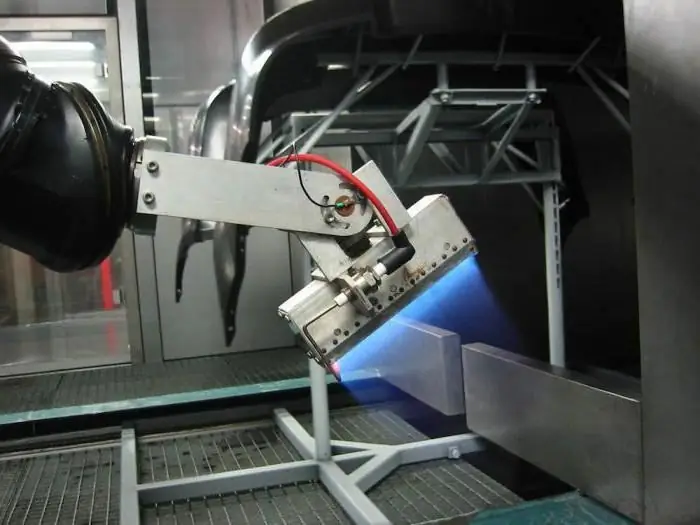

Vlambehandelingsmethode

Als de vorige technologie zorgt voor een grondige voorbereiding van de te coaten basis, wordt in dit geval speciale aandacht besteed aan de metallisatiedeeltjes. Modern vlamspuiten kan worden uitgevoerd met polymeerpoeder, draad ofkoord materiaal. Deze massa wordt naar de vlam van een zuurstof-propaan- of acetyleen-zuurstofbrander gestuurd, waar het wordt gesmolten en door middel van perslucht naar de versproeide basis wordt overgebracht. Verder koelt de samenstelling af en vormt een gebruiksklare coating.

Met behulp van deze techniek is het mogelijk om materialen te voorzien van anti-corrosie weerstand en mechanische sterkte. Het actieve materiaal kan aluminium, nikkel, zink, ijzer en koperlegeringen verwerken. In het bijzonder wordt vlamspuiten gebruikt om de prestaties van glijlagers, isolerende coatings, elektrische onderdelen, enz. te verbeteren. Bovendien wordt de technologie gebruikt in interieur- en architectonisch ontwerp om constructies decoratieve eigenschappen te geven.

Vacuümdepositiemethode

In dit geval hebben we het over een groep methoden waarbij dunne films worden gevormd in een vacuüm onder invloed van directe dampcondensatie. De technologie wordt op verschillende manieren geïmplementeerd, onder meer door thermische actie, verdamping door elektronen en laserstralen. Vacuümdepositie wordt gebruikt om de technische kwaliteiten van onderdelen, apparatuur en gereedschappen te verbeteren. Een dergelijke verwerking maakt bijvoorbeeld de vorming van speciale "werkende" coatings mogelijk die de elektrische geleidbaarheid, isolerende eigenschappen, slijtvastheid en corrosiebescherming kunnen verbeteren.

De technologie wordt ook gebruikt om decoratieve coatings te maken. In dit geval kan de techniek worden gebruikt bij operaties die hoge precisie vereisen. Bijvoorbeeld vacuümsputteren wordt gebruikt bij de vervaardiging van vergulde horloges, om brilmonturen een esthetische uitstraling te geven, enz.

Toegepaste apparatuur

Meestal gebruikt voor spuitapparatuur die is uitgerust met een supersonische spuitmond. Een kleine elektrische verwarming aangedreven door perslucht wordt ook gebruikt. Een kenmerk van het nieuwste model is de mogelijkheid om de temperatuur naar 600 °C te brengen. Tot voor kort werd het gebruik van standaardapparaten, die deden denken aan het werkingsprincipe van pneumatische pistolen, bemoeilijkt door het feit dat de deeltjes de mondstukken van het gereedschap verslijten. Moderne apparatuur, waardoor metaalspuiten wordt uitgevoerd, maakt gebruik van het principe van een spuitpistool. Dit betekent dat op het moment dat het werkende gasvormige medium door het stra altoevoerkanaal gaat, de stroomsnelheid toeneemt naarmate de leiding smaller wordt. Tegelijkertijd neemt ook de statische druk af. Dit werkingsprincipe vermindert slijtage en verlengt de levensduur van de apparaten.

Conclusie

Om de kosten van technologische operaties om het metaal te beschermen tegen invloeden van buitenaf te verlagen, worden vaak zeer gespecialiseerde, maar minder effectieve middelen gebruikt. Tegelijkertijd helpt metaalspuiten ook om geld te besparen, waarvan de prijs gemiddeld 8-10 duizend roebel is. voor de details. Financiële haalbaarheid is te danken aan het feit dat dergelijke coatings meerdere functionele kwaliteiten tegelijk kunnen bieden. Door bijvoorbeeld een metalen onderdeel van een dakconstructie te bewerken, kunt u:eigenschappen zoals anti-corrosie, weerstand tegen neerslag, mechanische bescherming. Er zijn ook speciale gemetalliseerde coatings die het onderdeel kunnen beschermen tegen agressieve chemische en thermische invloeden.

Aanbevolen:

Slachten van runderen in vleesverwerkingsbedrijven: regels, technologie, methoden en methoden

Het verstrekken van vleesproducten aan de consumentenmand is direct afhankelijk van het slachten en verwerken van runderen. Heerlijke rund- en kalfsvleesgerechten zijn grotendeels de verdienste van veehouders die stieren en koeien goed weten te slachten. Er zijn verschillende technologieën, methoden en methoden voor het slachten van runderen, die het mogelijk maken om hoogwaardige vleesproducten te verkrijgen

Anti-corrosiebehandeling van metalen constructies: materialen en technologie

Anti-corrosiebehandeling van metalen constructies is gericht op het beschermen van oppervlakken tegen de negatieve effecten van omgevingsfactoren

Typen en diameters van metalen buizen. Metalen buizen met grote diameters

Stalen buis is een cilindrische buis en is het meest gebruikte product in de staalindustrie. Het belangrijkste gebruik van stalen buizen is het transport van olie, gas en water over lange afstanden. In huishoudelijke apparaten, zoals koelkasten, worden gewone stalen buizen gebruikt, evenals in verwarmings- en watertoevoersystemen

Corrosie en erosie van metalen: oorzaken en methoden van bescherming

Chemische, mechanische en elektrische externe invloeden komen vaak voor in bedrijfsomgevingen van metalen producten. Als gevolg hiervan kunnen bij onjuist onderhoud van dergelijke elementen en het negeren van veiligheidsnormen risico's op vervorming en schade aan constructies en onderdelen ontstaan. Dit komt door de opkomende processen van corrosie en erosie van metalen, die op de lange termijn bijdragen aan de volledige vernietiging van de structuur van het product

Bepaling van de betonsterkte: methoden, apparatuur, GOST. Controle en evaluatie van betonsterkte

Bij het controleren van bouwconstructies wordt de sterkte van beton bepaald om hun huidige staat te bepalen. Werkelijke prestaties na de start van de operatie komen meestal niet overeen met de ontwerpparameters