2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:35

Het creëren van een metalen structuur impliceert altijd een betrouwbare en duurzame verbinding van individuele componenten en onderdelen tot een enkele mechanische eenheid. Uiteraard kan het metalen product als monolithisch, uit één stuk bestaand onderdeel worden vervaardigd, bijvoorbeeld door gieten. Meestal is het echter nodig om een integrale verbinding te creëren door de methode van interatomaire metaalbindingen, vergezeld van een hoge verwarming van de plaats waar de onderdelen worden samengevoegd. Simpel gezegd, stomplassen.

Apparatuur, methoden en procestechnologie zijn interessant voor veel beginnende lassers. Dit type verbinding wordt veel gebruikt in de lucht- en ruimtevaart- en auto-industrie, omdat het u in staat stelt een sterke en betrouwbare lasnaad te creëren.

Kenmerken van stuiklassen

Stomplassen van verschillende materialen is een van de varianten van een sterke verbinding onder invloed van drukkracht en elektrische stroom. Dat wil zeggen, de onderdelen die tijdens het stomplassen zijn verbonden, worden gelijktijdig tegen elkaar gedrukt en verwarmd door een elektrische boog.

Als de spatie van de samengevoegdeonderdelen in een plastische staat brengen (zonder te smelten), dan wordt dit type verbinding weerstandslassen genoemd. Wanneer de werkstukken worden verwarmd tot smelten, wordt gezegd dat de stompe randen van de lasverbindingen de flitsmethode gebruiken. Elk van deze methoden wordt gebruikt in bepaalde situaties, die worden beoordeeld door de lasser, afhankelijk van de vereisten voor de kwaliteit en betrouwbaarheid van de verbindingsnaad, evenals de gebruikte apparatuur.

De aanwezigheid van defecten in lassen heeft een grote invloed op de kwaliteit van het uitgevoerde werk. Om dit probleem op te lossen, is het daarom noodzakelijk om de contactoppervlakken vooraf te reinigen van oxiden, onregelmatigheden en vuil.

Er moet ook aan worden herinnerd dat naarmate de grootte van het verbindingsoppervlak groter wordt, de sterkte en kwaliteit van de las aanzienlijk verslechteren. Dit komt doordat een groot oppervlak niet goed opwarmt en bijdraagt aan de snelle vorming van oxiden, die de kwaliteit van de lasverbinding negatief beïnvloeden.

Butt Joint Voordelen

Elk type lassen heeft zijn technologische voor- en nadelen. Stuiklassen heeft volgens veel lassers een aantal positieve eigenschappen die het aanzienlijk onderscheiden van andere technologieën.

De voordelen van stuiklassen zijn onder meer:

- bij gebruik van deze reflow-methode is het niet nodig om de voeg voor te verwarmen en de randen van de samengevoegde delen voor te bereiden;

- met inachtneming van lastechnologie is het gemakkelijk om een sterke en betrouwbare te verkrijgeneen verbinding die tientallen jaren meegaat zonder ongelukken;

- handhaaft een hoge mate van chemische homogeniteit van het materiaal na het lassen, wat de sterkte van de verbinding verhoogt;

- gemak en eenvoud van het werk vereisen geen speciale kennis, zelfs niet van een beginnende lasser;

- de mogelijkheid om het proces van stomplassen in een volledig automatische modus uit te voeren;

- hoge snelheid van technologische operaties;

- veelzijdigheid in het gebruik van bijna alle materialen.

Al deze voordelen wegen ruimschoots op tegen de kleine nadelen van het stomplasproces.

Nadelen van lassen

Enkele nadelen van dit type lassen zijn:

- hoog verbruik van elektrische energie;

- een vrij hoge prijs van een weerstandslasapparaat voor thuisgebruik, dus het is het beste om de stootverbinding zelf handmatig te doen;

- de noodzaak van strikte naleving van de vereisten voor de grootte van het oppervlak van de verbonden delen;

- moeilijkheden bij het lassen in omstandigheden met een hoge luchtvochtigheid.

Soorten stuiklassen

Het lasproces van de stootvoeg is gebaseerd op de wet van Joule-Lenz. Het proces van interatomaire bindingen verloopt onder invloed van een elektrische stroom door middel van sterke compressie die wordt uitgeoefend op het contactoppervlak van het product.

Er zijn twee soorten stuiklassen:

- lassenweerstand;

- flitslassen.

In wezen gebruiken beide methoden hetzelfde technologische elektro-deformatieproces, maar er zijn ook speciale verschillen.

Weerstandslassen

Het unieke van deze methode is dat het proces van het verbinden van onderdelen verloopt zonder dat de basis smelt. In dit geval wordt het metalen oppervlak onderworpen aan ernstige plastische vervorming. Structureel zijn de lasstaven verbonden met een elektrische stroom en wanneer ze in contact komen met het metalen oppervlak, wordt een gesloten circuit gevormd. Op het contactpunt verschijnt een hoge weerstand, die zorgt voor een kleine verwarming. De staven, verwarmd tot een bepaalde waarde, worden stevig tegen elkaar gedrukt en de stroom wordt uitgeschakeld.

Nadat de verwarmde staven beginnen uit te harden, wordt deze technologie daarom weerstandslassen genoemd. Om een defect in de las te voorkomen, moeten de oppervlakken van de te lassen producten een zorgvuldige voorbehandeling ondergaan, zodat wanneer het metaal wordt gehecht, er geen kleine deeltjes van vreemde oorsprong zijn.

Weerstandslassen wordt gebruikt om draad of leidingen aan te sluiten, en de materialen kunnen verschillen (staal en koper, gietijzer en aluminium).

Reflow-verbinding

Een onderscheidend kenmerk van stuiklassen is de toevoer van spanning naar de transformator tot het contact met de gelaste oppervlakken. In dit geval worden de uitstekende microruwheden van het oppervlak verwarmd en geplet. Daarom stroomt de elektrische stroom niet langs een groter uitsteeksel, maar direct langshet hele contactvlak.

Er zijn twee soorten stuiklassen:

- Continu lassen wordt gekenmerkt door de soepele beweging van twee delen van het product, geklemd in speciale klemmen van de lasunit, naar elkaar toe. Vervolgens wordt een stroom aangelegd en worden de delen in elkaar grijpend, waardoor ze contact maken met het hele vlak. De onderdelen worden gelast, waarna bij een bepaalde waarde een zetting optreedt en de elektrische stroom wordt uitgeschakeld.

- Intermitterend smelten treedt op als gevolg van de afwisseling van de momenten van afdichting en verzwakking van de voegen, terwijl de elektrische stroom aan blijft. Deze heen-en-weer beweging sluit het circuit tot aan het smeltpunt van het materiaal.

Oppervlaktevereisten en reinigingstechnologie

De oppervlakken van de te verbinden materialen om een las van hoge kwaliteit te verkrijgen, moeten aan bepaalde eisen voldoen:

- De weerstandswaarde over het gehele contactvlak moet ongeveer gelijk zijn.

- Weerstand tegen elektrische stroom moet zo laag mogelijk zijn.

- De vlakken van de twee te lassen oppervlakken moeten waterpas zijn.

- Een gelijkmatig uiterlijk van het oppervlak is de sleutel tot hoogwaardig lassen.

Om aan deze voorwaarden te voldoen, is het noodzakelijk om een voorbereidende voorbereiding van het oppervlak te maken. Hiervoor heb je nodig:

- Ontvetten van de voeg.

- Verwijder de oxidefilm over het gehele contactvlak.

- Voer gewrichtsneutralisatie uit.

- Droog het oppervlak goed af.

Na het reinigen moet u visueel controleren of de oppervlakken klaar zijn om te lassen.

Stomplasmachines

Met behulp van speciale stomplasmachines worden polyethyleen buizen meestal gelast, omdat het materiaal van deze producten gemakkelijk kan worden aangepast aan het stompe type contactverbinding.

Er zijn de volgende soorten lasmachines:

- mobiel;

- stationair;

- hanger;

- universeel;

- gespecialiseerd.

Het ontwerp van elke lasmachine omvat een elektrische en mechanische assemblage, evenals een waterkoelsysteem en een pneumatische werkstuktoevoer.

Stomplassen van polyethyleen buizen is iets anders dan het verbinden van metalen producten. Omdat het plastic materiaal geen elektrische stroomgeleider is, wordt de verwarming van de uiteinden van de pijpen uitgevoerd door speciale verwarmingselementen. Anders is de technologie van stomplassen van polyethyleen buizen vergelijkbaar met de verbinding van andere oppervlakken.

Handmatig stuiklassen

Thuis is het gebruik van een contactlasapparaat niet rendabel, dus buizen met een kleine diameter kunnen handmatig worden gelast. Tegelijkertijd is het voor het bereiken van een hoogwaardige verbinding noodzakelijk om ervaring op te doen met het uitvoeren van werk door middel van training.

De technologische stappen van het handmatige stuiklasproces zijn als volgt:

- Bereid de werkruimte voor volgens de veiligheidseisen.

- Maak een veilige bevestiging van werkstukken. Bevestiging kan worden gedaan met speciale klemmen, maar in huishoudelijke omstandigheden worden meestal stenen of uitsparingen in de grond gebruikt. Het belangrijkste is dat de onderdelen onbeweeglijk blijven.

- Gebruik schuurpapier of een vijl om de te lassen oppervlakken schoon te maken.

- Bij het verhitten van een stuiklas moet er druk op de verbinding worden uitgeoefend.

- De naad wordt op natuurlijke wijze gekoeld - in de lucht.

Bij harde wind buiten is het raadzaam om te stoppen met werken om te voorkomen dat stof of zand in de lasruimte komt. Bij regenachtig weer kan er onder een speciale overkapping gewerkt worden.

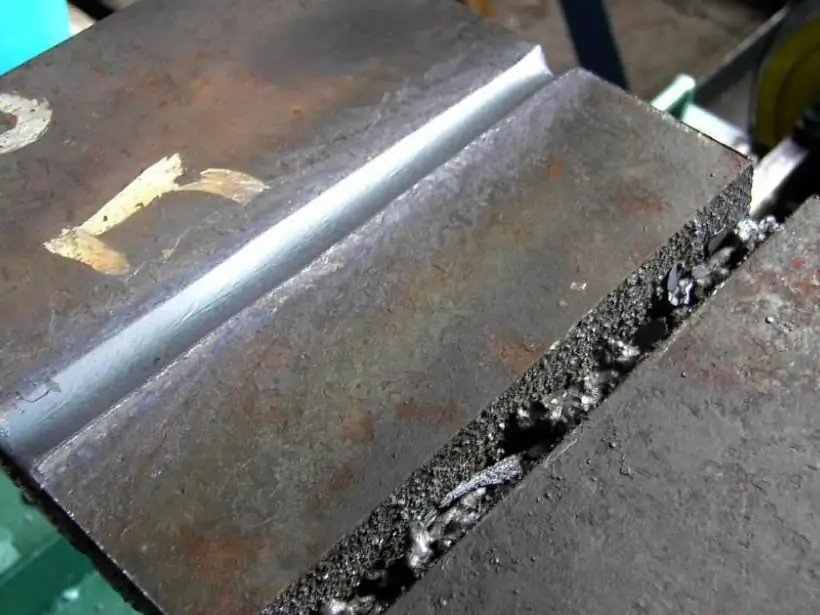

Defecten in stootvoegen

Het functioneren op lange termijn van een mechanisch apparaat hangt grotendeels af van de kwaliteit van de visuele controle van het uitgevoerde werk. Daarom moet elke lasser de belangrijkste defecten kennen en kunnen beoordelen die tijdens het lasproces kunnen optreden.

De belangrijkste gebreken van stuiklassen zijn onder meer:

- Gebrek aan penetratie van de las, wat zich uit in een gedeeltelijke metalen binding. De meest voorkomende oorzaak van dit defect is de aanwezigheid vande kruising van de oxidefilm, evenals zwakke verwarming van de uiteinden van de onderdelen.

- Barsten en delaminatie van de naad, die kunnen optreden wanneer het materiaal na het lassen snel wordt afgekoeld.

- Vezelvervorming in het lasgebied kan ook worden veroorzaakt door overmatige verstoring.

- Vervuiling van de verbinding met verschillende insluitsels, grote korrels op de las zijn structurele defecten. Dergelijke problemen ontstaan wanneer de naad geoxideerd of oververhit is.

Stomplassen is volgens experts een betrouwbare en hoogwaardige manier om onderdelen van verschillende materialen met elkaar te verbinden. Vanwege de mogelijkheid om het proces in de automatische modus uit te voeren, wordt het veel gebruikt in industriële ondernemingen om complexe componenten van veel mechanische apparaten aan te sluiten.

Aanbevolen:

Omzetting van thermische energie in elektrische energie met hoog rendement: methoden en apparatuur

Er is over de hele wereld groeiende bezorgdheid over de catastrofale afname van de niveaus van natuurlijke energiebronnen die nodig zijn voor het moderne leven, zoals olie, aardgas en steenkool. Toch draagt dit gegeven bij aan de ontwikkeling van nieuwe technologieën gebaseerd op het gebruik van alternatieve natuurlijke hulpbronnen: zonne-energie, waterkracht, windenergie, bio-energie, aardwarmte. Dit is populair in het artikel

Sputteren van metalen: methoden, technologie, apparatuur

Het artikel is gewijd aan de technologieën van metaalafzetting. De kenmerken van het proces, evenals verschillende methoden om de bewerking uit te voeren, worden overwogen

Houtschaven: soorten, apparatuur en procestechnologie

Houtschaven is een van de soorten verwerking van dit materiaal. Deze bewerking kan zowel handmatig als op machines worden uitgevoerd. Het is belangrijk om te begrijpen dat met behulp van schaven elke houten blank de gewenste vorm en vorm aanneemt

Metaal snijden: methoden, apparatuur en gereedschappen

Het snijden van metaal wordt uitgevoerd om het werkstuk de gewenste vorm te geven. Hiervoor is het noodzakelijk om het overschot te verwijderen. Een dergelijke manipulatie wordt uitgevoerd door het gebruik van verschillende snijgereedschappen op speciale machines. In de machinebouw is het snijden van metaal erg belangrijk. Zonder dit proces kunnen noch gewone machines noch andere apparaten worden gemaakt

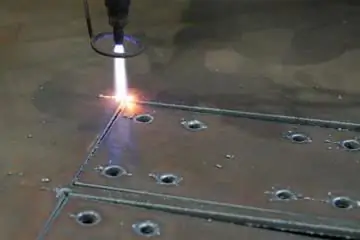

Plasmaverharding: apparatuur en procestechnologie

De efficiëntie en problemen van plasma-surfacing zijn uiterst acuut voor materiaalingenieurs. Dankzij deze technologie is het niet alleen mogelijk om de levensduur en betrouwbaarheid van zwaarbelaste onderdelen en samenstellingen aanzienlijk te verlengen, maar ook om schijnbaar 100% versleten en vernietigde producten te herstellen