2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-06-01 07:14:50

Vertraagde cokesfabrieken zijn de meest voorkomende hardware-oplossing voor de raffinage van zware olie. Hun apparaat bevat 2 hoofdmodules - reactor, waar de grondstof wordt verwarmd en verkookst, en mechanische verwerking. Het ontwerp van installaties wordt in fasen uitgevoerd en omvat de berekening en selectie van procesapparatuur, de bepaling van technische en economische indicatoren.

Bestemming

Technologisch proces van cokesvorming is een van de manieren van olieraffinage. Het belangrijkste doel is om grote klonterige petroleumcokes te verkrijgen. Er zijn 3 verkooksingsmethoden die in de industrie worden gebruikt:

- Periodiek, in blokjes. De grondstof wordt in een horizontaal apparaat geladen, verwarmd met een vuurhaard eronder en vervolgens 2-3 uur gecalcineerd. Daarna wordt de oven afgekoeld en wordt het eindproduct gelost. Deze methode is de eenvoudigste en minst productieve.

- Continu. Deze methode bevindt zich nog in het stadium van industriële ontwikkeling.

- Semi-continu, momenteel ontvangende meest voorkomende.

Ultra-delayed cokes-eenheden zijn het nieuwste type procesapparatuur. Daarin wordt de grondstof voorverwarmd in een oven en vervolgens overgebracht naar onverwarmde reactiekamers, die een thermische isolatielaag hebben om de vereiste temperatuur te handhaven. Het aantal en de grootte van reactoren, het vermogen van ovens beïnvloeden de prestaties van de hele fabriek.

De operatie van de eerste DCU in Rusland begon in 1965 in Ufaneftekhim. De uitgestelde verkookser van de fabriek is nog steeds in bedrijf. Na de wederopbouw in 2007 is de productiviteit ongeveer 700-750 duizend ton/jaar in termen van de hoeveelheid verwerkte grondstoffen.

Eindproducten

De volgende stoffen worden verkregen bij ultrasone testen, behalve cokes:

- cokesgassen (gebruikt als procesbrandstof of verwerkt om propaan-butaanfractie te verkrijgen);

- benzine;

- cokesdestillaten (brandstof, kraakgrondstof).

Op huishoudelijke ultrasone testmachines is de cokesopbrengst 20-30% van het gewicht. Deze indicator hangt vooral af van de kwaliteit van de grondstoffen. De metallurgische industrie heeft de grootste behoefte aan dit product (productie van anodes en elektroden, aluminium, schuurmiddelen, carbiden, koolstof-grafietmaterialen, ferrolegeringen). Naast de eerste Ufa DCU zijn er ook andere vertraagde coker-eenheden gebouwd in Rusland: bij de Omsk-raffinaderij, Novokuibyshevsk-raffinaderij, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, bij de Angarsk Petrochemical Company, NOVOIL OJSC (Oefa), TANECO PJSC (Nizhnekamsk).

Grondstoffen

Voedingsmaterialen voor cokes zijn onderverdeeld in 2 groepen: producten van primaire en secundaire verwerking. De volgende stoffen worden gebruikt als grondstof in vertraagde verkooksingsinstallaties:

- stookolie;

- half-teer;

- tar;

- koolteerpek;

- asf alt en andere industriële olieproducten;

- vloeibare kolenresten;

- zware pyrolyse en schalieteer;

- thermische kraakresten;

- aardoliebitumen en zware oliën.

Hoog gearomatiseerde olieresiduen zijn momenteel de meest voorkomende grondstof.

Invloed op technologische parameters

De volgende parameters van de cokesfabriek zijn afhankelijk van de eigenschappen van de voedermiddelen:

- efficiëntie van de reactiekamer;

- kwaliteit van de ontvangen producten;

- coke outlet;

- voorwaarden voor het proces.

De belangrijkste grondstofparameters zijn:

- Cokesvorming, afhankelijk van het geh alte aan asf altharsachtige stoffen. De verkooksingswaarde moet tussen 10-20% liggen. Bij een kleinere waarde neemt de cokesopbrengst af en bij een grotere waarde hopen zich afzettingen op in de spiralen in de ovens. De verkooksingscapaciteit wordt bepaald door de massa van het vaste residu in de kroes na verwarming van het olieproductmonster daarin.

- Dichtheid.

- Chemische samenstelling. Vanschadelijke onzuiverheden die de grootste impact hebben op de kwaliteit van cokes, stoten zwavel uit (dit mag niet meer dan 1,5 gew.% zijn). Afhankelijk van het doel van cokes in het technologische proces, verdient het de voorkeur om verschillende soorten grondstoffen te gebruiken. Om een vezelachtige structuur van het eindproduct te verkrijgen, worden dus materialen op paraffinebasis gebruikt.

De cokesopbrengst is evenredig met de voerdichtheid en het asf alteengeh alte.

Cokesstadia

Het technologische proces in vertraagde cokesfabrieken is lang en continu, van de aanvoer van grondstoffen tot het lossen van het eindproduct. Conventioneel is het verdeeld in 3 fasen:

- Ontledingsreacties, vorming van destillaatfracties, tussenproducten, condensatie.

- Aanzienlijke vermindering van het geh alte aan onverzadigde koolwaterstoffen in gassen, een toename van het molecuulgewicht van de residucomponenten, cycliseringsreacties.

- Verhoging van het geh alte aan asf altenen in het residu tot 26%, vermindering van de hoeveelheid harsen en oliën. Zet vloeibaar residu om in vaste cokes.

Classificatie

Er zijn 2 hoofdtypes van vertraagde verkooksingseenheden volgens hun lay-out: enkelblok en dubbelblok.

Onder tweeblokinstallaties zijn er 4 typen, die worden gekenmerkt door de volgende ontwerp- en technologische kenmerken:

- Binnendiameter van cokeskamers - 4,6 m. Tentverwarmingsovens, vier kamers die in paren werken. De kerosine en gasolie die tijdens het cokesvormingsproces worden verkregen, worden gebruikt voor verwarming.

- Colakamers Ø 5,5 m. Grondstof - directe stookolie met de introductie van zeer aromatische koolwaterstoffen, die de opbrengst van een kwaliteitsproduct verhogen.

- Reactoren van gelegeerd staal Ø 5,5 m, hoogte 27,6 m, buisovens met een volumetrische legbrander, bovenliggende kleppen met grotere doorsnede, radioactieve niveaumeters waarmee de locatie van de cokes-schuimfasescheiding kan worden geregistreerd. De nieuwste innovatie helpt om het bruikbare volume van de reactor beter te benutten. Levering van turbulatoren met wasmiddeladditieven om verkooksing van spoelen te verminderen, gekoelde gasolie in balhoofdbuizen.

- Reactiekamers Ø 7 m, hoogte 29,3 m. Axiale invoer van grondstof in de reactoren, hydraulisch systeem voor het lossen van cokes met afstandsbediening, elektrische kranen, magazijnen met vloeropslag.

Toegepaste apparatuur

Apparatuur die met dit soort installaties is uitgerust, wordt, afhankelijk van het doel, in de volgende groepen ingedeeld:

- Technologisch, direct betrokken bij het cokesproces (ovens, kolomapparatuur, warmtewisselaars, reactorkamers, kubussen, koelkasten, pompen, pijpleidingen, instrumentatie, kranen en andere afsluit- en schakelkleppen).

- Afvalwater - opvang en behandeling van water voor terugkeer naar de werkcyclus (koeling en cokesextractie).

- Apparatuur voor het lossen van cokes uit kamers (blokjes). In moderne gemechaniseerde installaties kan het van een mechanisch en hydraulisch type zijn (stroppen, lieren, kammen, messen, staven, torens, rubberen hulzen).

- Apparaten voor het transporteren en verwerken van het eindproduct (ontvangstkokers en hellingen, kranen, transportbanden, feeders, brekers, magazijnen).

- Machines en apparatuur voor mechanisatie van werk.

Bij het ontwerpen van vertraagde cokesfabrieken, is het noodzakelijk om het ontwerp van reactiekamers en ovens zorgvuldig te overwegen, aangezien de duur van de werkcyclus afhangt van de betrouwbaarheid van hun werking.

Procesparameters

De belangrijkste parameters van de cokestechnologie zijn:

- Recirculatieverhouding, gedefinieerd als de verhouding van de totale belasting van de reactiespoelen van de ovens tot de belasting van de hele fabriek in termen van grondstoffen. Met een waardestijging neemt de opbrengst van hoogwaardige cokes, gas en benzine toe, maar de hoeveelheid zware gasolie neemt af.

- Druk in de reactiekamer. De afname ervan leidt tot een toename van de opbrengst aan gasolie, een afname van de opbrengst van cokes en gas en een toename van schuimvorming.

- Procestemperatuur. Hoe groter het is, hoe hoger de kwaliteit van cokes in termen van de hoeveelheid vluchtige stoffen, de sterkte en de dichtheid. De maximale waarde wordt beperkt door het risico van cokesvorming van de oven en pijpleidingen, waardoor de levensduur van de coils afneemt. Elk type grondstof heeft zijn eigen optimale temperatuur.

De bouw van vertraagde cokesfabrieken gaat gepaard met hoge kapitaalkosten. Daarom wordt meestal de reconstructie van een reeds functionerend complex van apparatuur uitgevoerd. Dit wordt bereikt door de cyclus te verminderencokesvorming, introductie van nieuwe reactiekamers of verlaging van de recirculatieverhouding.

Werkingsprincipe

Vertraagde cokesfabrieken bestaan uit een of meer gepaarde groepen kamers, waarvan de ene kamer werkt in het stadium van de cokesproductie en de andere bij het lossen of in een tussentoestand. Het ontledingsproces van het bronmateriaal begint in een buisoven, waar het wordt verwarmd tot 470-510 °C. Daarna gaat de grondstof onverwarmde kamers binnen, waar het diep verkookt is door de hitte die ermee gepaard ging.

Gasvormige en vloeibare koolwaterstoffen worden afgevoerd voor fractionele scheiding in een destillatiekolom. Coke komt de afdeling mechanische verwerking binnen, waar het wordt gelost, gesorteerd en vervoerd. In de laag van het eindproduct wordt een put geboord en daarin wordt een hydraulische snijder geplaatst. De sproeiers werken onder een druk tot 20 MPa. Stukken afgescheiden cokes vallen op een afwateringsplatform waar het water wordt afgevoerd. Het product wordt vervolgens in kleinere stukken gebroken en in fracties gescheiden. Vervolgens wordt de cola naar het magazijn verplaatst.

Het principediagram van ultrasoon testen wordt weergegeven in de onderstaande afbeelding.

Cokeskamers

De kamers zijn een reactor, die de basis vormt van de hele installatie. De werkingscyclus van de kamer is gewoonlijk 48 uur, maar in de afgelopen jaren zijn ultrasone apparaten ontworpen die werken in 18- en 36-uursmodi.

Een reactorbedrijfscyclus bestaat uit de volgende bewerkingen:

- belading van grondstoffen, cokesproces (1 dag);

- uit (1/2 uur);

- hydrothermische behandeling (2,5 uur);

- waterkoeling van het product, waterverwijdering (4 uur);

- product uitladen (5 uur);

- mangaten afdichten, druktesten met hete stoom (2 uur);

- verwarmen met oliedampen, overschakelen naar werkcyclus (3 uur).

Ontwerp

Het project voor een vertraagde cokesfabriek wordt in de volgende volgorde ontwikkeld:

- bepaling van de benodigde productiviteit, t/jaar;

- resource base-analyse;

- opstellen van een theoretische materiaalbalans van het cokesvormingsproces voor verschillende soorten grondstoffen;

- bepaling van de belangrijkste materiaalstromen;

- ontwikkeling van het installatieconcept;

- rechtvaardiging voor de grootte en het aantal reactoren;

- het bepalen van de duur van het vullen van een kamer met cokes en de hydraulische berekening ervan, het opstellen van een schema voor de werking van de reactor;

- berekeningen van de temperatuurbelasting op de kamer;

- berekening van convectie- en stralingskamers;

- ontwikkeling van de lay-out van de productielijn;

- technologische berekeningen van andere hoofdapparatuur (distillatiekolom, ovens, koelkasten, enz.);

- ontwikkeling van een monitoring- en controlesysteem, keuze van automatiseringstools;

- beschrijving van noodbeschermingsschema's;

- ontwikkeling van milieuaspecten en veiligheidsmaatregelen;

- bepaling van economische indicatoren (kapitaalkosten, aantal servicepersoneel, loonlijst,productiekosten voor grond- en hulpstoffen, jaarlijks economisch effect, productkosten).

De berekening van de capaciteit van de vertraagde cokesinstallatie op jaarbasis gebeurt volgens de formule:

N=P x t, waar P de capaciteit van de installatie is, t/dag;

t is het aantal werkdagen in een jaar.

Productoutput in fysieke termen volgens de basis- en ontwerpopties wordt bepaald op basis van de materiaalbalans van de installatie.

Aanbevolen:

Wat is een project. Definitie van het project, zijn kenmerken en kenmerken

Het woord "project" (projectus) is vanuit het Latijn vertaald als "uitstekend, vooruitgaand, uitpuilend". En als je het concept van "projectdefinitie" reproduceert in het Oxford-lexicon, krijg je: "een goed geplande start van een bedrijf, een persoonlijk opgericht bedrijf of een gezamenlijk werk gericht op het bereiken van specifieke doelen"

Wat is een technologieproject? Ontwikkeling van een technologisch project. Voorbeeld van een technologisch project

Als onderdeel van het artikel zullen we ontdekken wat een technologisch project is, en ook de problemen van de ontwikkeling ervan uitwerken

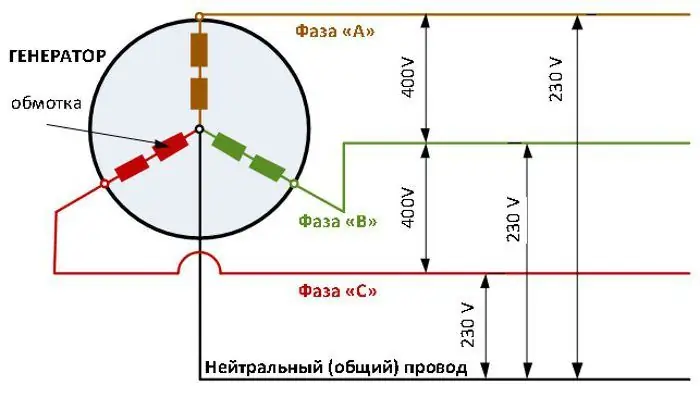

Driefasig netwerk: vermogensberekening, aansluitschema

Als het goed is ontworpen en onderhouden, is een driefasig netwerk ideaal voor een privéwoning. Hiermee kunt u de belasting gelijkmatig over de fasen verdelen en extra stroomverbruikers aansluiten, als de bedradingssectie dit toelaat

Sociaal project "Goede dingen": recensies, informatie over het project, ontvangstpunten

Review van het sociale project "Good Things". Wie ondersteunt de stichting? Gedetailleerde beschrijving van het project. Op welke basis is het werk van de organisatie. Hoe werken recepties? Hoe worden de spullen verdeeld onder de behoeftigen? Hoe het bedrijf kinderen met een handicap helpt

Vertraagde wederopbouw: snelweg Dmitrovskoe

Reconstructie van de Dmitrovskoye Highway en het belang ervan voor het transportsysteem van Moskou. Wat weet je over einddatums?