2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:19

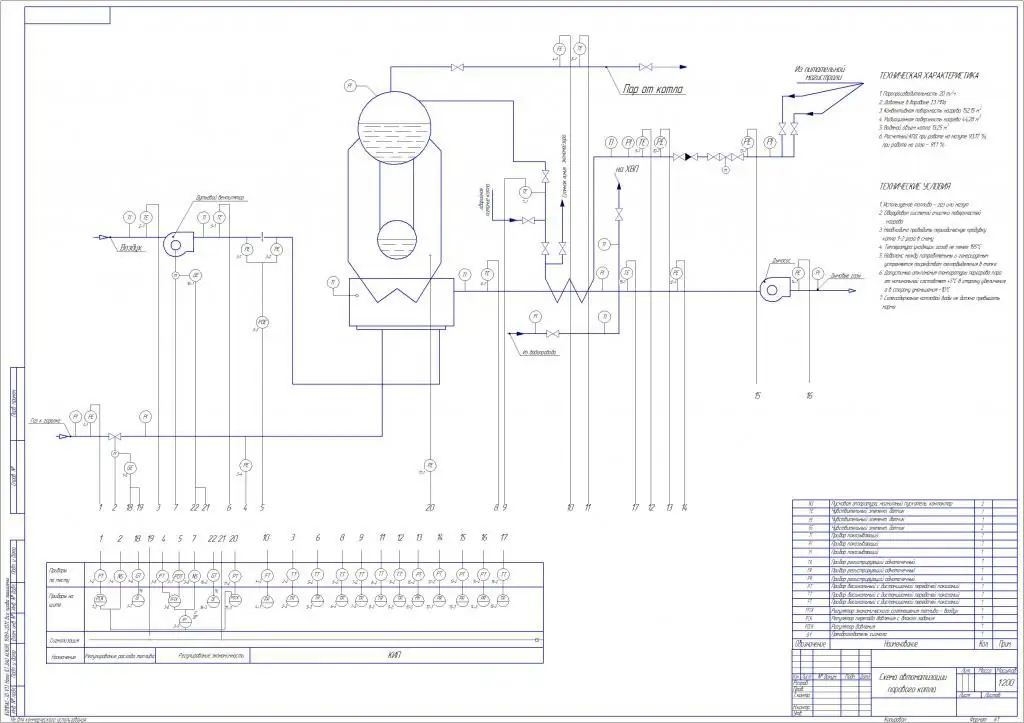

DKVR-20-13 is een verticale stoomketel met waterpijp en een afgeschermde verbrandingskamer. Het ontwerp omvat ook een kookstraal. Deze structurele elementen worden uitgevoerd volgens het "D" -schema. Een onderscheidend kenmerk van dit schema is de laterale locatie van het convectieve deel van het apparaat ten opzichte van de verbrandingskamer.

Hoofdindicatoren van het apparaat

Het is de moeite waard om te beginnen met de technische kenmerken van de DKVR-20-13. Zoals eerder opgemerkt, verwijst dit type eenheid naar stoomketels. De stoomcapaciteit is 20 t/h. Wat betreft het type brandstof dat voor het werk wordt gebruikt, het is gas of vloeibare brandstof. De overdruk of bedrijfsdruk van het koelmiddel aan de uitlaat van de ketel is 1,3 MPa. De uitlaatstoomtemperatuur wordt als een van de belangrijkste indicatoren beschouwd. Het kan gelijk zijn aan 194 graden Celsius in het geval van verzadigde stoom of 250 graden in het geval van oververhitte. Een belangrijk onderdeel is de temperatuur van het voedingswater - 100 graden. Efficiëntie, volgens berekeningen,bedraagt 92%. Het brandstofverbruik wordt bepaald in kg / uur en is 1470. De ketel behoort tot grote installaties en de massa is 44634 kg.

Beschrijving van de unit

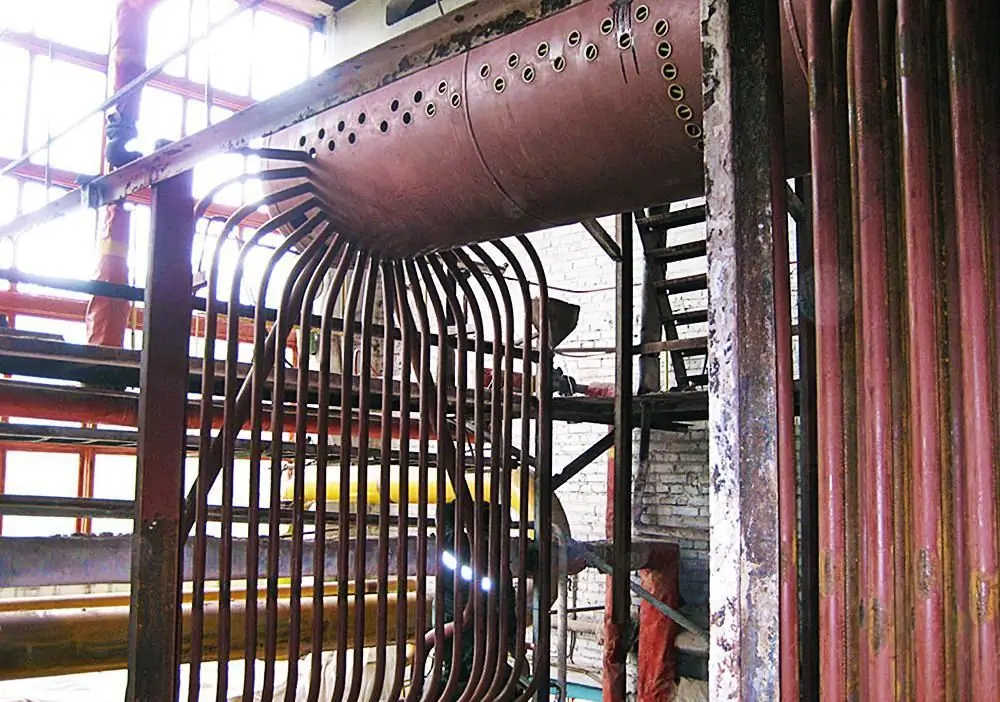

De stoomketel DKVR-20-13 bestaat uit verschillende structurele hoofdelementen: de bovenste korte trommel en de onderste, afgeschermde verbrandingskamer, die eerder werd genoemd. Vervolgens is het de moeite waard om dit apparaat en enkele onderdelen ervan in meer detail te bekijken.

Het apparaat DKVR-20-13 heeft een kenmerk dat de verbrandingskamer in twee delen is verdeeld: de oven zelf, evenals de naverbrandingskamer. Deze kamer is gescheiden van de vuurhaard door het achterscherm van de ketel. Hete gassen worden door gelijkstroom en over de gehele breedte van de straal aan de ketelbuizen van het apparaat toegevoerd. Onderweg hebben ze geen partities. Echter, in het geval van extra installatie van een oververhitter op de DKVR-20-13 ketel, mogen sommige van deze leidingen niet worden geïnstalleerd. De oververhitter zelf zal uit een paar pakketten bestaan. Ze zullen aan verschillende kanten van de ketel worden geplaatst. Na het afwerken wordt de oververhitte stoom uit beide verpakkingen afgevoerd naar een speciaal verzamelspruitstuk. Het apparaat van de DKVR-20-13 unit gebruikt voedingswater dat naar de bovenste trommel wordt gevoerd. Nu over hem.

Keteltrommel

De bovenste trommel is onderhevig aan ernstige oververhitting en moet daarom worden gekoeld. Om de wanden van dit bouwelement te koelen, wordt een mengsel van water enstoom die uit de buizen komt van zowel de zijschermen als van de voorkant van de convectieve bundel.

De bovenste trommel heeft een element dat de bovenste generatrix wordt genoemd. Het bevat meestal structurele elementen zoals veiligheidskleppen, een stoomklep of een klep, een klep voor eventuele stoomextractie voor eigen behoeften (om te blazen).

In de bovenste trommel bevindt zich een waterruimte waar de toevoerleiding doorheen loopt. Scheidingsinrichtingen passeren in de ruimte gevuld met stoom.

Onderscheidende kenmerken

Bij het beschrijven van de DKVR-20-13 moet worden opgemerkt dat het ontwerp bepaalde onderscheidende kenmerken heeft. Die dit model onderscheiden van anderen, met een lagere stoomproductie. Onder hen is het vermeldenswaard:

- De bovenste trommel van de unit 20-13 is korter, waardoor deze niet in de keteloven v alt. Tegelijkertijd zijn zowel de bovenste als de onderste trommel even lang - 4500 mm. Het is ook de moeite waard eraan toe te voegen dat de aanwezigheid van een verkorte bovenste trommel ertoe leidde dat er geen spuitbeton nodig was, en ook de betrouwbaarheid van de apparatuur als geheel verhoogde.

- Omdat de bovenste trommel werd verkleind en de geproduceerde hoeveelheid water en stoom op hetzelfde niveau moest blijven, werd besloten om twee externe cyclonen aan het ontwerp toe te voegen. Deze elementen genereren ongeveer 20% van het totale stoomvolume.

- De onderste trommel is ook iets aangepast. Het is boven nul geheven om de toegankelijkheid en het gemak te verbeteren.tijdens inspectie en onderhoud.

- De DKVR-20-13 ketel heeft een groot aantal schermen. Twee daarvan bevinden zich aan de rechterkant, twee aan de linkerkant, een voor- en een achterscherm. Bovendien heeft elk van hen twee verzamelaars in zijn samenstelling. Zo blijkt dat de ketel is uitgerust met 12 collectoren, waarvan zes aan de bovenkant en zes aan de onderkant.

- Een ander ontwerpkenmerk dat van invloed is op de zijschermen, is hun verdeling in twee blokken. Het eerste blok wordt respectievelijk beschouwd als de zijschermen voor de eerste verdampingsfase, het tweede blok is de tweede verdampingsfase. Bovendien bevindt het tweede blok zich meestal voor de convectieve balk en worden de schermen meestal geteld vanaf de voorkant van de ketel.

- Het laatste ontwerpkenmerk zijn L-vormige zijpijpen voor schermen. Hun installatie wordt uitgevoerd volgens de volgende principes. Bij de eerste pijp voor het rechter zijscherm is bijvoorbeeld het onderste uiteinde gelast aan de rechteronderkop en het bovenste uiteinde gelast aan de bovenste linkerschermkop. De eerste pijp voor het linker scherm wordt op dezelfde manier bevestigd. Verdere kruisverbinding op deze manier resulteert in een volledig afgeschermde verbrandingskamer.

En uiteindelijk kunnen we toevoegen dat de convectieve balk geen scheidingswanden heeft in zijn ontwerp.

Veelvoorkomende problemen

Reparatie van ketels mag alleen worden toevertrouwd aan professionals. Een van de meest voorkomendeproblemen die kunnen worden gedetecteerd, wordt schaalvorming gemarkeerd. Dit defect wordt gekenmerkt door een afname van de warmteafgifte van de ketel, evenals een afname van de algemene prestatie-indicator. Naast andere veelvoorkomende oorzaken van storingen vallen onjuist onderhoud of niet-naleving van de regel van deze werken op. Vaak kan de oorzaak een fout zijn in de ontwerpfase van het systeem of de installatie van de unit zelf.

De reparatie van dit type ketel is in ieder geval erg duur. Om de noodzaak van dit werk te vermijden, moet de diagnose van alle onderdelen en het systeem als geheel zo vaak mogelijk worden uitgevoerd. Bovendien moeten preventieve reinigingswerkzaamheden worden uitgevoerd om kalkvorming te voorkomen.

Bakstenen. Functies

Tijdens de installatie van de ketel DKVR-20-13 is metselwerk een verplicht onderdeel. Tegelijkertijd moet de dikte van de muren ervoor 510 mm zijn - dit is de dikte van twee stenen. Alle muren zouden deze dikte moeten hebben, behalve de achterkant. Hier is reductie tot een dikte van 1,5 baksteen of 380 mm toegestaan. Daarnaast is de achterwand meestal aan de buitenzijde bedekt met een pleisterlaag van 20 mm dik. Dit wordt gedaan om het aantal zuignappen te verminderen.

Dergelijk metselwerk wordt als zwaar beschouwd en is daarom gemaakt van rode baksteen. Hier worden ook vuurvaste stenen gebruikt, waarmee ze de wanden naar de oven leggen. Hun dikte moet 125 mm zijn.

De wanden van de naverbrander moeten 250 mm dik zijn. Het is noodzakelijk om een scheidingswand te maken tussen de balkbuizen. Allebeide structurele elementen van de bekleding moeten gemaakt zijn van vuurvaste stenen.

Bediening voorscherm

De bedieningshandleiding voor de DKVR-20-13-ketel is bij elke unit bevestigd en bevat alle benodigde instructies voor het gebruik, de verzorging en het onderhoud van de unit. De werking van sommige onderdelen moet echter in meer detail worden bestudeerd.

Water circuleert rond het circuit in het voorscherm. Het onderste spruitstuk van dit scherm behoort tot de eerste verdampingstrap. Het wordt gevoed met water uit de bovenste trommel via twee bypass-leidingen. Tijdens de werking van het toestel verdampt niet al het water. Niet-verdampte vloeistof zal ook vanuit de bovenste trommel in deze opvangbak komen. Hiervoor zijn vier speciale regenpijpen. Verder zijn er stijgbuizen in de structuur, waardoor de vloeistof vanaf de onderste collector naar boven zal bewegen. Het zal opwarmen en veranderen in een stoom-watermengsel, waarna het in het bovenste spruitstuk wordt gevoerd.

Gassen verplaatsen

Na de verbranding van de brandstof worden gassen gevormd die in de naverbrander terechtkomen. Aan het einde van zo'n kamer wordt meestal een oververhitter geïnstalleerd. Aangezien het ontwerp van deze specifieke ketel niet voorziet in de aanwezigheid van scheidingswanden voor de balk, zullen deze uitlaatgassen er doorheen gaan en hun warmte afgeven. Daarna worden ze over de gehele breedte van de achterwand uit de ketel verwijderd. Daarna is er een speciaal gaskanaal waardoor gassen worden aangevoerdeconomizer.

Wijzigingen in ontwerp

Zoals eerder opgemerkt, zijn er gegevens geproduceerd sinds 1961. Het bijzondere was dat ze oorspronkelijk bedoeld waren voor de verbranding van vaste brandstoffen, zoals hard- en bruinkool of antraciet. Daarna werd echter de brandstofbalans in het land gewijzigd en was het noodzakelijk om over te schakelen op het verbranden van vloeibare en gasvormige brandstoffen. Het heeft geen speciale wijzigingen aan het ontwerp aangebracht.

Het is belangrijk om hier op te merken dat na het overschakelen op dergelijke soorten brandstof, een geforceerde werkingsmodus van nominaal tot 140% was toegestaan. Dit leidde tot een sterke toename van noodsituaties. Hun grootste deel bestond uit het falen van het zoutcompartiment en cyclonen.

Waterverwarmingsmodus

Aan het einde is het de moeite waard om toe te voegen dat de ketel kan worden gebruikt in de warmwatermodus. Hierdoor kunt u het brandstofverbruik tijdens bedrijf verminderen, de productiviteit van de unit verhogen, de kosten van middelen voor de eigen behoeften van de unit verlagen en de kosten voor het bereiden van de vloeistof verlagen.

Als we al deze voordelen samen beschouwen vanuit het oogpunt van efficiëntieverhoging, dan stijgt dit cijfer gemiddeld met 2-2,5%.

Op basis van het bovenstaande kunnen we de volgende conclusie trekken. Deze eenheden waren goede eenheden voor hun tijd, maar nu maakt technologie de fabricage en bediening van betere apparatuur mogelijk.

Aanbevolen:

Drijvende transportband PTS-2: foto, beschrijving, specificaties

Drijvende transportband PTS-2: beschrijving, specificaties, toepassing, kenmerken, aanpassingen. Drijvende rupsband PTS-2: overzicht, doel, werking, foto's, voor- en nadelen

De goedkoopste buitenboordmotor: review, beschrijving, specificaties, reviews

De goedkoopste buitenboordmotoren onderscheiden zich niet alleen door een aantrekkelijk prijskaartje, maar ook door een heleboel gerelateerde problemen, waaronder: matige montage, frequente storingen, niet de beste controle, verhoogd verbruik, enz. Maar in feite, niet alles is zo erg als het op het eerste gezicht lijkt. In de uitverkoop kunt u waardige opties vinden, u hoeft alleen maar te kunnen zoeken

Elektrische locomotief 2ES6: geschiedenis van creatie, beschrijving met foto, belangrijkste kenmerken, werkingsprincipe, kenmerken van bediening en reparatie

Tegenwoordig wordt communicatie tussen verschillende steden, passagiersvervoer en levering van goederen op verschillende manieren uitgevoerd. Een van deze manieren was de spoorlijn. Elektrische locomotief 2ES6 is een van de soorten transport die momenteel actief wordt gebruikt

Axlebox units: beschrijving, storingen, ontwerp en reparatie

Momenteel is de spoorwegcommunicatie binnen het land en tussen landen vrij goed ontwikkeld. Het feit dat treinen een groot aantal mensen of waardevolle goederen vervoeren, suggereert dat ze altijd in perfecte technische staat moeten zijn om enorme problemen te voorkomen. Een van de belangrijkste elementen is de asbak

Beveiligingsapparatuur: doel, typen, classificatie, specificaties, installatie, bedieningsfuncties, instellingen en reparatie

Beschermingsapparatuur is momenteel bijna overal in gebruik. Ze zijn ontworpen om zowel elektrische netwerken als elektrische apparatuur, verschillende machines, enz. Te beschermen. Het is erg belangrijk om de bedieningsregels correct te installeren en te volgen, zodat de apparaten zelf geen brand, explosie, enz. veroorzaken