2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Laatst gewijzigd: 2025-01-24 13:22:27

Om de werking van ketelunits te reguleren en te optimaliseren, werden al in de beginfasen van de automatisering van de industrie en de productie technische middelen gebruikt. Het huidige niveau van ontwikkeling op dit gebied kan de winstgevendheid en betrouwbaarheid van ketelapparatuur aanzienlijk verhogen, de veiligheid en de intellectualisering van het werk van onderhoudspersoneel waarborgen.

Doelstellingen en doelen

Moderne automatiseringssystemen voor stookruimten kunnen een probleemloze en efficiënte werking van apparatuur garanderen zonder directe tussenkomst van de operator. Menselijke functies worden gereduceerd tot online monitoring van prestaties en parameters van het hele complex van apparaten. Automatisering van ketelhuizen lost de volgende taken op:

- Automatisch starten en stoppen van ketels.

- Regeling van het ketelvermogen (cascaderegeling) volgens de opgegeven primaire instellingen.

- Controle van voedingspompen, controle van niveauskoelvloeistof in de werk- en verbruikerscircuits.

- Noodstop en activering van signaalapparatuur, voor het geval de bedrijfswaarden van het systeem de vastgestelde limieten overschrijden.

Automatiseringsobject

Ketelapparatuur als object van regeling is een complex dynamisch systeem met veel onderling gerelateerde invoer- en uitvoerparameters. De automatisering van ketelhuizen wordt bemoeilijkt door het feit dat de snelheid van technologische processen in stoomeenheden zeer hoog is. De belangrijkste instelbare waarden zijn:

- debiet en druk van de koelvloeistof (water of stoom);

- ontlading in de oven;

- voertank niveau;

- De afgelopen jaren zijn er hogere milieu-eisen gesteld aan de kwaliteit van het bereide brandstofmengsel en daarmee aan de temperatuur en samenstelling van rookafvoerproducten.

Automatiseringsniveaus

De mate van automatisering wordt ingesteld bij het ontwerpen van een ketelhuis of bij het reviseren/vervangen van apparatuur. Het kan variëren van handmatige besturing volgens indicaties van instrumentatie tot volautomatische besturing volgens weersafhankelijke algoritmen. Het niveau van automatisering wordt voornamelijk bepaald door het doel, de capaciteit en de functionele kenmerken van de werking van de apparatuur.

Moderne automatisering van de stookruimte impliceert een geïntegreerde aanpak - de subsystemen voor het bewaken en regelen van individuele technologische processen worden gecombineerd in een enkel netwerk met functionelegroepsbesturing.

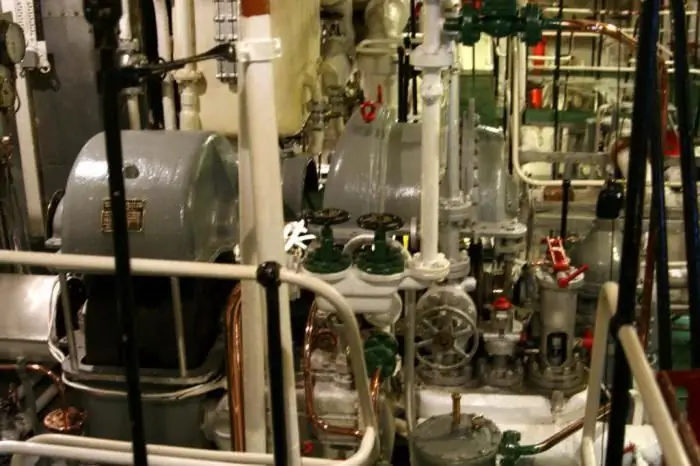

Algemene structuur

Automatisering van ketelhuizen is gebouwd op een regelschema op twee niveaus. Het lagere (veld)niveau omvat lokale automatiseringsapparaten op basis van programmeerbare microcontrollers die technische bescherming en blokkering, aanpassing en wijziging van parameters, primaire converters van fysieke grootheden implementeren. Dit omvat ook apparatuur die is ontworpen voor het converteren, coderen en verzenden van informatiegegevens.

Het bovenste niveau kan worden weergegeven als een grafische terminal die in de schakelkast is ingebouwd of als een operatorwerkstation op basis van een personal computer. Het geeft alle informatie weer die afkomstig is van de lagere microcontrollers en sensoren van het systeem, en voert operationele commando's, aanpassingen en instellingen in. Naast procesverzending worden de taken van het optimaliseren van modi, het diagnosticeren van de technische toestand, het analyseren van economische indicatoren, het archiveren en opslaan van gegevens opgelost. Indien nodig wordt informatie overgedragen aan het algemene managementsysteem van de onderneming (MRP / ERP) of plaats.

Automatisering van ketelapparatuur

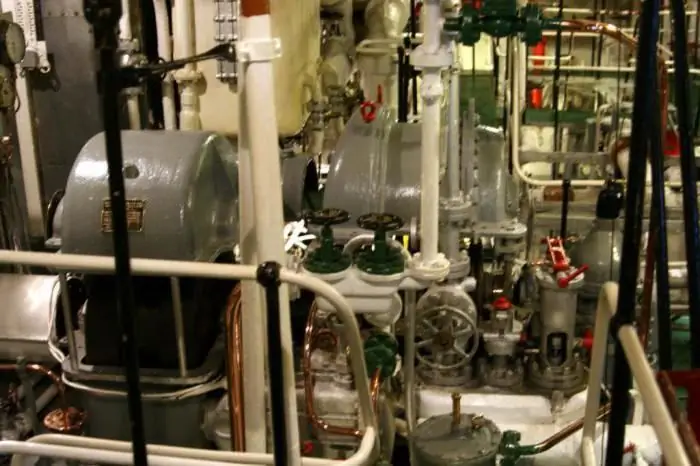

De moderne markt wordt breed vertegenwoordigd door zowel individuele instrumenten en apparaten, als in binnen- en buitenland gemaakte automatiseringskits voor stoom- en heetwaterketels. Automatiseringstools zijn onder meer:

- ontstekings- en vlambeheersingsapparatuur, starten enhet regelen van het proces van brandstofverbranding in de verbrandingskamer van de keteleenheid;

- gespecialiseerde sensoren (trek- en manometers, temperatuur- en druksensoren, gasanalysatoren, enz.);

- actuators (magneetkleppen, relais, servoaandrijvingen, frequentieomvormers);

- bedieningspanelen voor ketels en algemene ketelapparatuur (panelen, aanraakschermen);

- schakelkasten, communicatielijnen en voeding.

Bij het kiezen van technische middelen voor controle en bewaking, moet de grootste aandacht worden besteed aan veiligheidsautomaten, wat het optreden van noodsituaties en noodsituaties uitsluit.

Subsystemen en functies

Elk automatiseringsschema voor de stookruimte omvat subsystemen voor controle, regeling en bescherming. De regeling wordt uitgevoerd door de optimale verbrandingsmodus te handhaven door het vacuüm in de oven, het primaire luchtdebiet en de koelmiddelparameters (temperatuur, druk, debiet) in te stellen. Het besturingssubsysteem voert de feitelijke gegevens over de werking van de apparatuur uit naar de mens-machine-interface. Beveiligingsinrichtingen garanderen de preventie van noodsituaties in geval van schending van de normale bedrijfsomstandigheden, de levering van een licht-, geluidssignaal of de uitschakeling van keteleenheden met fixatie van de oorzaak (op een grafisch display, geheugensteuntje, schild).

Communicatieprotocollen

Automatisering van ketelinstallaties op basis van microcontrollers minimaliseert het gebruik in functionelediagram van relaisschakeling en besturingsstroomleidingen. Om de bovenste en onderste niveaus van het geautomatiseerde besturingssysteem met elkaar te verbinden, informatie tussen sensoren en controllers over te dragen, om commando's te vertalen naar actuatoren, wordt een industrieel netwerk met een specifieke interface en gegevensoverdrachtprotocol gebruikt. De meest gebruikte standaarden zijn Modbus en Profibus. Ze zijn compatibel met het grootste deel van de apparatuur die wordt gebruikt om verwarmingsinstallaties te automatiseren. Ze onderscheiden zich door een hoge mate van betrouwbaarheid van informatieoverdracht, eenvoudige en begrijpelijke werkingsprincipes.

Energiebesparing en sociale effecten van automatisering

Automatisering van ketelhuizen elimineert volledig de mogelijkheid van ongelukken met de vernietiging van hoofdgebouwen, de dood van servicepersoneel. ACS is in staat om de klok rond de normale werking van apparatuur te garanderen, waarbij de invloed van de menselijke factor wordt geminimaliseerd.

In het licht van de voortdurende stijging van de prijzen voor brandstofbronnen, is het energiebesparende effect van automatisering niet de minste. Aardgas besparen, tot wel 25% per stookseizoen, wordt gerealiseerd door:

- optimale "gas/lucht"-verhouding in het brandstofmengsel in alle bedrijfsmodi van het ketelhuis, correctie door het zuurstofgeh alte in de verbrandingsproducten;

- de mogelijkheid om niet alleen ketels, maar ook gasbranders aan te passen;

- reguleert niet alleen de temperatuur en druk van het koelmiddel aan de in- en uitlaat van de ketels, maar houdt ook rekening met omgevingsparameters(weersafhankelijke technologie).

Bovendien kunt u met automatisering een energiezuinig algoritme implementeren voor het verwarmen van niet-residentiële gebouwen of gebouwen die niet worden gebruikt in het weekend en op feestdagen.

Aanbevolen:

Functioneel diagram van automatisering. Waar is het voor?

De afgelopen jaren zijn automatiseringsprocessen in ondernemingen ongelooflijk relevant geworden. En functionele diagrammen zijn een integraal onderdeel van deze processen

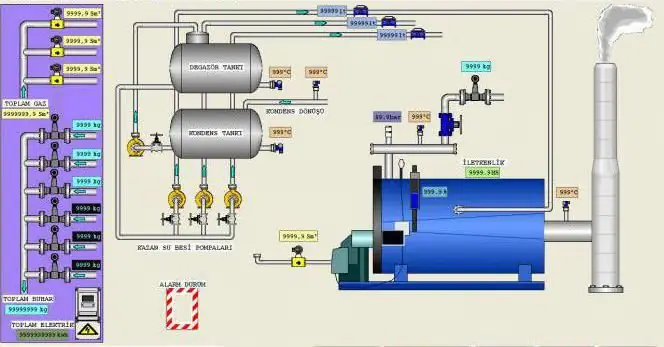

Apparaat, werkingsprincipe en diagram van de gelijkrichterdiodebrug

Elektrische wisselstroom wordt omgezet in een constant pulserend door het gebruik van speciale elektronische circuits - diodebruggen. Het gelijkrichterdiodebrugcircuit is verdeeld in 2 versies: enkelfasig en driefasig

Variabele condensator: beschrijving, apparaat en diagram

Momenteel gebruiken mensen bijna overal radio-elektrische apparaten en andere dingen die op elektriciteit werken. Maar weinig mensen vragen zich af hoe het allemaal werkt. Een van de kleine elementen is de variabele condensator, maar deze vervult een vrij belangrijke functie

Tractor MTZ-1221: beschrijving, specificaties, apparaat, diagram en beoordelingen

De MTZ-1221-tractor is een betrouwbaar, zuinig en productief model dat erg populair is bij boeren in ons land. Deze techniek is voornamelijk ontworpen voor het uitvoeren van landbouwwerkzaamheden van verschillende aard. Het wordt ook vaak gebruikt in de bouw en nutsbedrijven

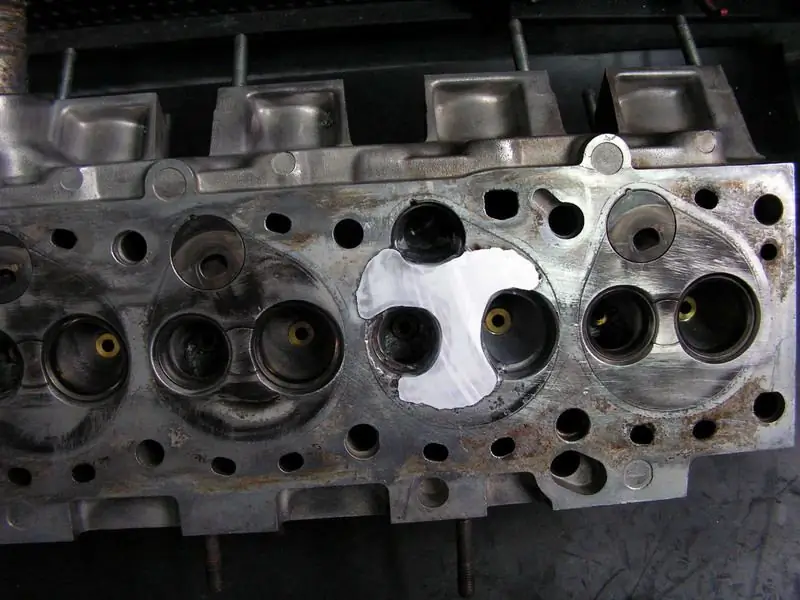

Reparatie van het motorblok: stapsgewijze instructies met een beschrijving, apparaat, werkingsprincipe, tips van de meesters

Het blok is het belangrijkste onderdeel van bijna elke verbrandingsmotor. Aan het cilinderblok (hierna de BC genoemd) worden alle andere onderdelen bevestigd, beginnend bij de krukas en eindigend bij de kop. BC's zijn nu voornamelijk gemaakt van aluminium en vroeger, in oudere automodellen, waren ze van gietijzer. Storingen in cilinderblokken zijn zeker niet ongewoon. Daarom zal het voor beginnende autobezitters interessant zijn om te leren hoe ze dit apparaat kunnen repareren