2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Laatst gewijzigd: 2025-01-24 13:22:12

Om materialen in onze tijd te bedekken, wordt een hele reeks verschillende technologieën gebruikt. Er zijn vacuümcoatingtechnologieën, elektron-protonstraling, fusie bij hoge temperatuur en vele andere.

Staal coaten met titaniumnitride

In de moderne wereld worden "vergulde" decoratieve ornamenten en producten steeds populairder. In de industrie is dit het uitharden (sputteren) van gereedschappen en onderdelen met titaannitride. Dit chemische element heeft zowel een uiterlijk decoratief uiterlijk als waardevolle operationele eigenschappen - hoge hardheid, weerstand en chemische inertie. In de industrie wordt coating van titaniumnitride uitgevoerd:

- Vacuümdepositiemethode. Het wordt op verschillende manieren geïmplementeerd - ionenafzetting, een plasmafasecondensatiesysteem en sputteren in magnetroninstallaties: PVD (Physical Vapour Deposition), of FOP-technologie.

- Chemical Vapor Deposition Method: CVD (Chemical Vapor Deposition), of CVD-technologie.

- Plasmaspuiten in microgolfplasmatoortsen.

- SHS-technologie (zelfpropagerende synthese op hoge temperatuur).

Het coaten van staal met titaannitride door middel van depositiemethoden geeft resultaten van goede kwaliteit, maar vereist technisch complexe installaties (vacuüm, stoom-gas) in industriële ondernemingen. Daarnaast vereist het specifieke apparatuur, materialen en industriële gassen (bijvoorbeeld stikstof). Bovendien wordt giftig afval gegenereerd in galvaniseerwinkels.

Plasma-installaties. Proces

In plasma-achtige installaties wordt titaannitridecoating uitgevoerd door elektroplasmasproeiers die gebruik maken van kant-en-klare poedergrondstoffen (titaniumnitride in poedervorm). Plasmatrons voor het spuiten zijn relatief eenvoudig, het proces wordt daar uitgevoerd zonder vacuüm en een speciale gasvormige omgeving. Maar om de oxidatie van titaannitride door zuurstof te verminderen, wordt argon gebruikt om een plasma te vormen. Het heeft inerte eigenschappen. Stikstof wordt gebruikt in de microgolfplasmatoorts. Deze poedercoatingtechnologie kan worden gebruikt in kleine uitgeruste ruimtes, zoals particuliere bedrijven.

Nadelen van de plasmaspuitmethode

In installaties van het plasmatype heeft de coatingtechnologie van titaniumnitride de volgende nadelen:

- zwakke hechting. De hechtsterkte van de coating is inferieur aan PVD- of CVD-methoden, spuiten heeft de neiging om te bezinken;

- film die het oppervlak bedekt is strikt ongelijk;

- decoratieve eigenschappen van zo'n film van slechte kwaliteit;

- sputteren gedurende een bepaalde periode kan meerdere keren worden gedaan, dus het product is gevoelig voor slijtage.

Het is duidelijk dat als titaniumnitridecoating wordt uitgevoerd in kleine, slecht uitgeruste kamers, het resultaat aanzienlijke nadelen heeft. Deze coating wordt alleen gebruikt voor decoratieve doeleinden. Deze kwaliteit is bijvoorbeeld vereist bij de productie van souvenirproducten, meubelbeslag, sieraden, enz.

Brandtechniek

Bij synthese bij hoge temperatuur wordt titaannitride gecoat in gesloten reactoren met behulp van verwarming van het eindproduct. In dergelijke installaties wordt de coating schoon en uniform verkregen. Het overtreft bekende composietmaterialen in sterkte, hardheid en vuurvastheid.

Het opwarmen van de reactor tot hoge temperaturen vindt plaats door exotherme processen. Door de reactie van verschillende chemische elementen wordt een onderdeel gevormd. De temperatuur bereikt 4000 graden. Op deze manier kunt u uitstekend zuiver nitride, diboriet van titanium, silicium en aluminium en andere materialen met afgewerkte coatings krijgen. Het proces van coaten met titaannitride in de varianten van poedersynthese op hoge temperatuur kan aanvullend worden uitgevoerd. In de nieuwe SHS-reactoren blijkt elk materiaal ongebruikelijk en buitengewoon decoratief te zijn.

Voordelen van met titaniumnitride gecoate materialen

Deze omvatten:

- aanzienlijke weerstand tegen mechanische schade;

- diverse coatingkleuren;

- functionele duurzaamheid;

- duurzaamheid van innovatieve productie;

- gemak en gebruiksgemak;

- wordt gebruikt in veel productiegebieden, van het versieren (vergulden) van kerkkoepels tot de productie van souvenirs.

Er kan worden beweerd dat de productiekosten van titaannitride-plating veel lager zijn dan in andere industrieën waar vergulding vereist is. Een vierkante meter roestvrijstalen plaat met "vergulding" kost bijvoorbeeld ongeveer 2,5 duizend roebel. De TiN-coating verkleurt niet en beschermt het materiaal tegen roest. De levensduur van de titaniumnitride schaal is veel langer. Deze verbinding is bestand tegen temperaturen van 800 graden.

Conclusie

De dekking die wordt uitgevoerd heeft veel kenmerken. Nitridecoating wordt gebruikt bij de vervaardiging van geïntegreerde schakelingen omdat dit materiaal zowel een geleider als een isolator is. Door te sproeien krijgt het oppervlak een andere bloem, de producten zijn meer decoratief. Het is de kleur van goud, bordeaux, groen en blauw, maar ook van zilver en karmozijn. Ze zijn allemaal stabiel, vervagen of verwassen niet.

Aanbevolen:

Voedsel roestvrij staal: GOST. Hoe herken je roestvrij staal van voedingskwaliteit? Wat is het verschil tussen food RVS en technisch RVS?

Het artikel gaat over soorten roestvrij staal van voedingskwaliteit. Lees hoe u voedsel roestvrij staal kunt onderscheiden van technisch

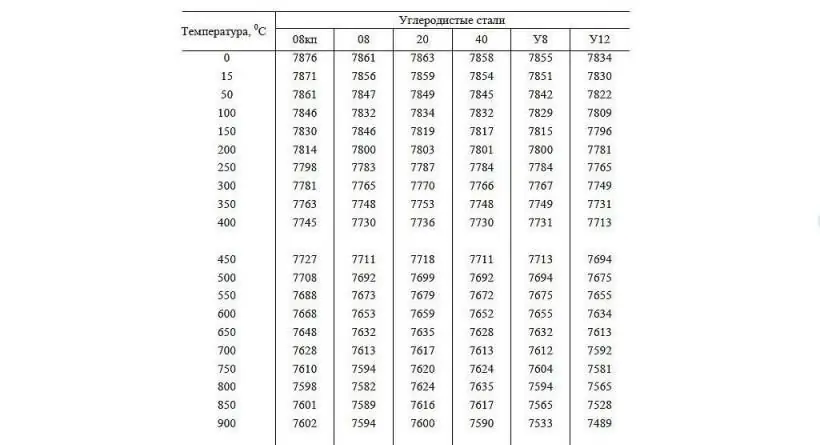

Dichtheid van staal in kg/m3. Koolstof en gelegeerd staal

Staal is het meest voorkomende metallische materiaal in de industrie, op basis waarvan constructies en gereedschappen met gewenste eigenschappen worden gemaakt. Afhankelijk van het doel van dit materiaal, veranderen veel van zijn fysieke eigenschappen, waaronder dichtheid. In dit artikel zullen we bekijken wat de staaldichtheid is in kg / m3

Corrosiebestendig staal. Staalsoorten: GOST. Roestvrij staal - prijs

Waarom metalen materialen kapot gaan. Wat zijn corrosiebestendige staalsoorten en legeringen. Chemische samenstelling en classificatie volgens het type roestvaststalen microstructuur. Factoren die de prijs beïnvloeden. Aanduidingssysteem voor staalkwaliteit (GOST-vereisten). Toepassingsgebied

Staal: samenstelling, eigenschappen, typen en toepassingen. Samenstelling van roestvrij staal

Tegenwoordig wordt staal gebruikt in de overgrote meerderheid van de industrieën. Niet iedereen weet echter dat de samenstelling van staal, de eigenschappen, soorten en toepassingen sterk verschillen van het productieproces van dit product

440 staal - roestvrij staal. Staal 440: kenmerken

Veel mensen kennen 440 staal. Het heeft zichzelf bewezen als een betrouwbaar, corrosiebestendig, beproefd hard materiaal, dat meestal wordt gebruikt voor de vervaardiging van messen voor verschillende doeleinden. Wat is het geheim van deze legering? Wat zijn de chemische, fysische kenmerken en toepassingen?