2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:31

Er is een vrij groot aantal verschillende spoordefecten. Ze komen allemaal om verschillende redenen voor. In totaal zijn er vier hoofdtypen van tekortkomingen, waardoor een storing optreedt. Slechte rupsbandfabricage en lastechnologie is de eerste oorzaak van slijtage. De tweede reden is dat de inhoud van het pad te laag is. Het materiaal heeft zo'n parameter als contactvermoeiingssterkte, en als deze parameter niet hoog genoeg is, worden de rails ook onbruikbaar. De laatste reden voor het falen van deze faciliteiten is de impact van het rollend materieel dat eroverheen beweegt.

Oorzaken van falen

Tijdens de exploitatie worden spoordefecten en hun waarschijnlijke optreden berekend op basis van verschillende feiten. Ten eerste is een belangrijke factor de hoeveelheid tonnage die langs het trajectgedeelte is gepasseerd. Ten tweede speelt de belasting op de as van het rollend materieel een rol. De snelheid van treinen kan ook de toestand van de rails beïnvloeden. Praktijk en observatie laten zien datin het warme seizoen, dat wil zeggen in het voorjaar en de zomer, neemt het aantal kapotte sporen af. In de herfst neemt deze indicator iets toe en in de winter neemt deze 2-3 keer toe in vergelijking met het warme seizoen. Daar is een verklaring voor en het ligt in het feit dat het metaal bij lage temperaturen wordt gekenmerkt door een verhoogde brosheid. Met andere woorden, de slagvastheid wordt tot een minimum beperkt. Het grootste percentage spoorstoringen door spoordefecten vindt plaats in maart, als we het over het Europese deel van het land hebben, en ook in april, als het de oostelijke en Siberische regio's betreft.

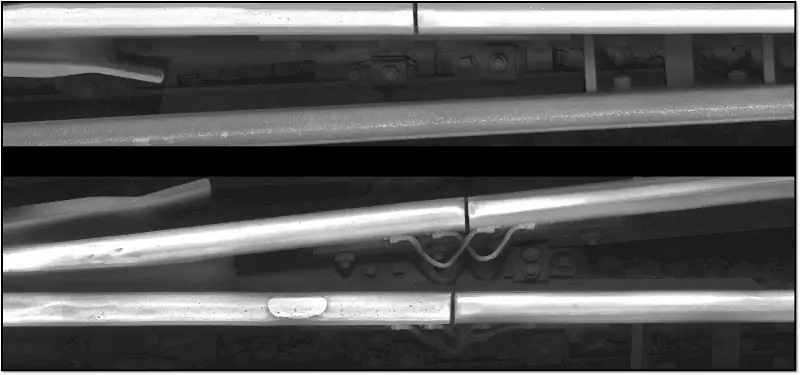

Flaw detectors worden gebruikt om dergelijke problemen te detecteren. 96,5% van alle geïdentificeerde problemen kan worden geïdentificeerd met verwisselbare of draagbare apparaten. Nog eens 2% wordt gedetecteerd met autofoutdetectoren en nog eens 1% met andere modellen van dit apparaat. Het is erg belangrijk op te merken dat er een classificatie is van spoordefecten en hun beschrijving met behulp van nummers. Dit werd gedaan om een statische boekhouding van rails te kunnen uitvoeren.

Classificatie

Eventuele schade, breuken of defecten in baanvakken worden aangegeven met een uniform nummersysteem. De eerste twee nummers zijn de belangrijkste en de derde is het hulpnummer. Het eerste cijfer geeft het type defect of schade aan de rail aan. Daarnaast geeft het ook de locatie van het probleem op het spoorvak aan. Het tweede cijfer beschrijft het type defect of beschrijft de schade, rekening houdend met de reden waarom hetverscheen. Het derde hulpcijfer geeft de locatie van het defect of de beschadiging aan over de lengte van de rail. In meer detail worden spoordefecten en hun classificatie beschreven met cijfers van 1 tot 9 voor het eerste teken.

- Als het eerste cijfer 1 is, betekent dit dat het metaal op het roloppervlak van de railkop afbladderde en afbladderde.

- Als het nummer 2 is, betekent dit dat er dwarsscheuren in de spoorstaafkop zijn gevonden op het gedeelte van het spoor.

- Het cijfer 3 geeft ook de aanwezigheid van scheuren in de spoorstaafkop aan, maar van een longitudinaal type.

- Het cijfer 4 geeft aan dat er plastische veranderingen zijn opgetreden, dat wil zeggen verpletterende, verticale, laterale of ongelijke hoofdslijtage.

- 5 zijn railschade en defecten aan de hals.

- 6 is een storing of beschadiging van de zool van de rails.

- 7 - dit is een vrij sterke vervorming, aangezien deze figuur het optreden van knikken langs het gehele traject van de spoorlijn aangeeft.

- Als er breuken optreden in het verticale en horizontale vlak, wordt het cijfer 8 toegewezen in plaats van het eerste.

- Alle andere spoordefecten, schades, enz. die niet in een van de bovenstaande categorieën vallen, worden aangegeven met het cijfer 9.

De betekenis van getallen bepalen

Het tweede van de hoofdnummers voor de spoordefectcode heeft ook veel waarden, om precies te zijn, van 0 tot 9.

- Als het tweede cijfer 0 is, betekent dit dat het defect is ontstaan door het feit dat er afwijkingen waren van de technologie bij het maken van dit deel van de spoorlijnproductie.

- Het cijfer 1 geeft aan dat de metallurgische kwaliteit van het staal dat werd gebruikt om de rails te produceren onvoldoende was. Het is ook mogelijk dat de sterkte van het staal lager was dan nodig voor normaal gebruik.

- 2 - geeft aan dat er fouten zijn gemaakt tijdens de verwerking van de uiteinden, waardoor het gedeelte van het pad is mislukt. Daarnaast bevat het ook enkele van de nadelen die optreden bij het verwerken van railprofielen.

- 3 - dit zijn defecten in de rails van het spoor, die zijn ontstaan door het feit dat de vereisten van de instructies voor het huidige onderhoud van het object zijn geschonden. Het omvat ook schade veroorzaakt door het feit dat de principes van de technologie voor het verwerken van boutgaten in een smelterij zijn geschonden.

- Als het tweede cijfer 4 is, dan betekent dit dat er problemen zijn ontstaan met de rails door de specifieke impact van het rollend materieel, bijvoorbeeld door slippen. Hieronder v alt ook schade die ontstaat doordat het rollend materieel niet door de juiste controles komt of rijmodi worden geschonden.

- Het getal 5 omvat alle schade veroorzaakt door een mechanische impact van buitenaf, bijvoorbeeld het raken van een gereedschap, het raken van een rail tegen een rail, enz.

- Veel voorkomende lasfouten worden veroorzaakt door onregelmatigheden in de werking van de lasmachine. Ze komen voor in lasverbindingen en zijn genummerd 6.

- 7 - problemen in verband met de werking van de rails bij de verbindingen.

- 8 - dit zijn gebreken die ontstaan als gevolg van het opduiken van rails, evenalsdoor onjuist lassen van de railverbindingen.

- Alle problemen veroorzaakt door corrosie zijn genummerd 9.

Het is vermeldenswaard dat het uitvallen van een baanvak als gevolg van uitval van rails een gevolg is van de impact van meerdere oorzaken tegelijk. Meestal blijkt dat het gebrek aan onderhoud van de spoorweg de ontwikkeling van die gebreken die zijn gemaakt tijdens de montage of het lassen van de constructie aanzienlijk versnelt. Hierdoor wordt het moeilijk om de oorzaak te bepalen, omdat het noodzakelijk is om precies de belangrijkste oorzaak van de storing te vinden. Defecten in de rails van het spoor, of liever gezegd, hun nummering heeft ook een derde cijfer.

- 0 geeft aan dat het probleem aanwezig is over de gehele lengte van de rail.

- 1 betekent dat het probleem zich op verschillende plaatsen in het gewricht bevindt. Mogelijk is de boutverbinding verbroken, die zich op een afstand van minimaal 750 mm van het uiteinde van de rail bevindt. Als we het hebben over een lasverbinding, dan op een afstand van 200 mm symmetrisch 100 mm aan elke kant van de as van de las.

- 2 geeft aan dat de problemen zich ergens buiten het gewricht bevinden. Als we het hebben over een boutverbinding, dan moet je kijken naar een afstand van 440 mm symmetrisch 220 mm aan elke kant van de as van de las in de railvoet.

Defecten bij het lassen van rails en andere schade worden ook onderverdeeld in vier categorieën, afhankelijk van de mate van ontwikkeling. Er is een mate van DP, D1, D2 en D3. De gevaarlijkste zijn DP. Deze aanduiding geeft aan dat de schade kritische waarden of maten heeft bereikt. Dergelijke gebieden moeteneerst worden vervangen. Defecten die geclassificeerd zijn als D1 en D2 worden verholpen volgens de vastgestelde procedure, waarbij rekening wordt gehouden met de intensiteit van het probleem. Sporen met gebreken gerelateerd aan categorie D3 worden alleen vervangen als de kop van de spoorafstand daartoe besluit. De beslissing wordt genomen op basis van de gegevens die door de uitvoerder zijn doorgegeven na een geplande inspectie en rekening houdend met de mate van ontwikkeling van het defect. Als gevolg hiervan blijkt dat spoorfoutcodes uit drie cijfers bestaan, evenals een indicatie van de mate van ontwikkeling op het traject.

Gebrekdetectie

Gebrekdetectie is een procedure voor het identificeren van fouten in de structuur van de spoorweg met behulp van speciale foutdetectieapparatuur. Het is vermeldenswaard dat de rails deze procedure meerdere keren doorlopen. De eerste foutdetectie wordt uitgevoerd in de railwalserij, wanneer het nodig is om de kwaliteit van het voltooide werk te beoordelen. Het volgende verificatieproces vindt al plaats in operationele omstandigheden, dat wil zeggen onderweg. Bovendien wordt verificatie uitgevoerd in werkplaatsen voor het lassen van rails, waar het proces van het lassen van niet alleen nieuwe, maar ook reparatie of lassen van oude constructies wordt uitgevoerd.

De foutdetectieprocedure is in de eerste plaats bedoeld om die gevaarlijke raildefecten te identificeren die zich binnenin de constructie bevinden, dat wil zeggen, ze hebben nog geen gebreken aan de buitenkant. Dit maakt het mogelijk om de beschadigde structuur tijdig te vervangen.

Soorten problemen

Momenteel allerlei defecten, manieren om ze te elimineren, de redenen voor hun optreden,de middelen voor hun bepaling, enz., worden gepresenteerd in de "Regulatory and Technical Documentation NTD / TsP 2002". Daarnaast is het vermeldenswaard dat er ook experimentele documentatie is, evenals de classificatie van spoordefecten NTD / TsP 1-93, volgens welke alle probleemsecties van het spoor zijn onderverdeeld in acuut defect (OD) en defect (D). Het is de categorie van gebreken D met behulp van NTD / CPU 2002 die is onderverdeeld in een groot aantal typen, afhankelijk van de oorzaak van het optreden, de mate van verspreiding en de locatie op de route.

Tot sterk defecte rails zijn rails die een directe bedreiging vormen voor de beweging van de trein, omdat ze door de invloed van een defect direct onder de wielen van de trein kunnen bezwijken of ervoor kunnen zorgen dat het rollend materieel de spoor. Als een dergelijke sectie wordt gevonden, moet deze onmiddellijk worden gewijzigd in een nieuwe of in een oude uit een kilometervoorraad. Als nieuwe defecten aan spoorrails werden ontdekt voordat de garantieperiode voor het gebruik ervan was verstreken, of als er minder tonnage doorheen is gegaan dan aangegeven in de documentatie, wordt een klacht ingediend tegen de metallurgische fabriek waar ze zijn vervaardigd. Als het defect bij de lasverbinding ook eerder dan gepland is ontdekt, wordt de klacht ingediend bij de raillasinstallatie.

Defecte rails zijn die delen van het spoor die door de lange levensduur onbruikbaar begonnen te worden. De vorming van gebreken in dergelijke gebieden wordt verwacht. Ze moeten echter nog steeds zorgen voor een veilige doorgang van het rollend materieel. hoewel inIn sommige gevallen wordt een snelheidslimiet ingevoerd bij het passeren van een dergelijk deel van het pad. De nieuwe editie van spoordefecten en hun classificatie wordt precies gepresenteerd in het normatieve en technische document NTD / CPU 2002. De codewaarden van mogelijke problemen werden hierboven gepresenteerd.

Scheiding in sterk defecte en defecte gebieden

De documentatie geeft de snelheid aan waarmee de trein langs een bepaald gedeelte van het spoor mag rijden. Als de mate van ontwikkeling van het defect tot de DP-groep behoort, is de bewegingssnelheid tot het moment van eliminatie niet meer dan 40 km / u. Categorie D1 staat een snelheid toe van niet meer dan 70 km/u, D2 - niet meer dan 100 km/u. Gebreken behorende tot groep D3 vormen geen beperking van de bewegingssnelheid van het rollend materieel.

Bovendien is er een vast tijdschema voor het vervangen van elke groep defecte rails. Als er binnen de gestelde termijn geen vervanging plaatsvindt, wordt de categorie vervangen door een hogere. Met andere woorden, DP3 gaat naar D2, D2 naar D1, D1 naar DP. Uiteraard worden bij elke overgang de vervangingstermijnen strenger en wordt ook de snelheidslimiet voor verplaatsingen verhoogd, in overeenstemming met de vastgestelde normen.

Defecten in rails en hun nieuwe classificatie volgens NTD/CPU definiëren ook problemen die een baanvak in een staat van acuut defecte of gewoon defecte tracks veranderen. Tot OD behoren problemen als:

- Het optreden van transversale, longitudinale of laterale scheuren in de kop van de rails. Meestal behoren storingen tot de tweede en derde groep, en hun codes zijn 20, 21, 24, 25.

- Kraken in boutgaten metcode 53, evenals scheuren in de railhals, ongeacht de maat, evenals met codes 50, 55, 59 en 56.1.

- Het optreden van corrosie of plaatselijke slijtage van rails met code 69 scheuren die zijn ontstaan als gevolg van corrosiemoeheid, afschilfering van de zool van rails met codes 60, 64, 65, 66, evenals transversale breuken van rails.

Het optreden van een van deze nieuwe defecten leidt ertoe dat zelfs een nieuw deel van de spoorweg in een staat van ML raakt en dringend moet worden vervangen. Er zijn verschillende borden waarmee defecte rails worden geïdentificeerd in de ontvangst- en vertreksporen. Deze omvatten:

- overschrijding genormaliseerde gereduceerde code 41+44, zijcode 44, of verticale railkopslijtage;

- afbreken van metaal, als de diepte niet groter is dan 3 mm en de lengte 25 mm is;

- aanwezigheid van slippen van wielen van rollend materieel, golvende slijtage.

Het is ook de moeite waard eraan toe te voegen dat het grootste percentage van de overgang van normale rails naar de defecte categorie plaatsvindt vanwege het feit dat er een gebrek aan contactvermoeiingssterkte van het materiaal is. Dergelijke problemen van defecten in rails en wisselelementen, die ook op rails zijn gemonteerd, worden geclassificeerd als codes 11 en 21. Ook is de oorzaak vaak probleem 44, wat ernstige zijdelingse slijtage van de railkop betekent. Heel vaak is er corrosie van de zool van de rail - 69.

Bijzonder gevaarlijke defecten en oorzaken

Allereerst, bij het controleren van de rails, is het noodzakelijk om aandacht te besteden aan die storingen die worden veroorzaakt door"vermoeidheid" van het metaal. Ze worden als de gevaarlijkste beschouwd. In meer detail ziet het er zo uit. Het treinwiel staat tijdens beweging op een vrij klein oppervlak in contact met de rail. Door dit kleine gebied wordt de enorme hoeveelheid spanning uitgezonden die een rijdende trein creëert. Het zijn deze contactspanningen, vooral als ze zich voordoen in de onmiddellijke nabijheid van de railkop, die ervoor zorgen dat deze afbrokkelen of tot metaalsplinters leiden. Hoe meer wielen door dit gebied gaan, hoe meer het metaal "vermoeid" wordt. Hierdoor worden defecten 11.1-2 veroorzaakt door een probleem als een lage contactsterkte van het materiaal. Om dit probleem te voorkomen, of in ieder geval om de rails meer bewegingen te laten weerstaan, is het noodzakelijk om de sterkte van de grondstof te vergroten.

Delaminatie of afspatten van metaal kan ook worden veroorzaakt door de aanwezigheid van haarlijnen, zonsondergangen of gevangenschap, die tijdens het rollen op het oppervlak van de rails kunnen verschijnen.

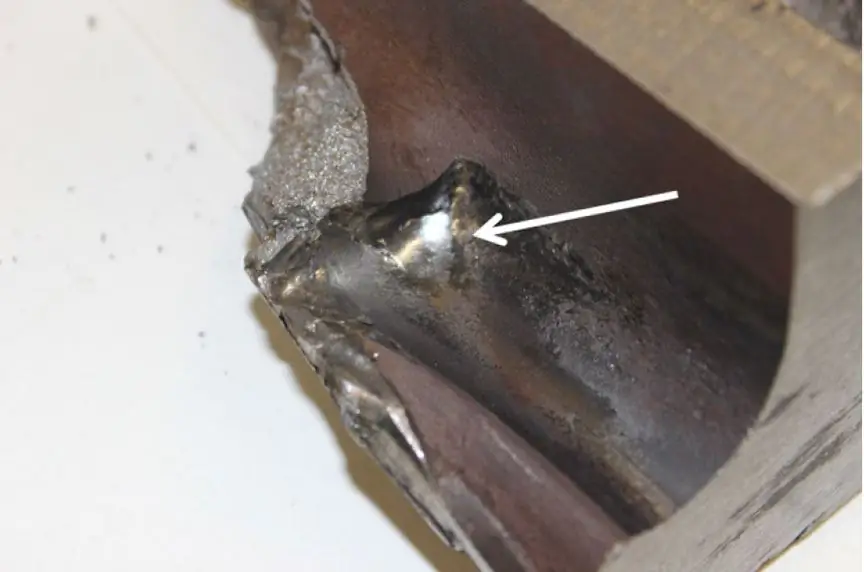

Groepen spoordefecten als 20.1-2 en 21.1-2 worden als zeer gevaarlijk beschouwd. Wat betreft de tweede groep gebreken, deze verschijnen vrij vaak in de vorm van interne scheuren in het hoofd of externe scheuren die verschijnen in het gebied van de filet in het hoofd. Als een dergelijk probleem zich voordoet, kan de rail vervolgens onder het gewicht van een rijdende trein in vele kleine stukjes breken. Uiteraard leidt dit tot een ongeval en zal de trein hoogstwaarschijnlijk van de baan raken. Wat betreft de problemen met code 20.1-2, ze:ontstaan in het hoofd zelf, en de belangrijkste reden voor hun uiterlijk zijn de tekortkomingen in de productietechnologie.

Spoordefecten door slechte inspectie

Het is vermeldenswaard dat op 23 oktober 2014 de classificatie van spoordefecten 2499 NTD / CPU werd goedgekeurd. Dit document is op 1 september 2015 in werking getreden en het document zelf bevat 140 pagina's. Daarnaast werd ook een nieuwe instructie aangenomen over het onderhoud van sporen 2288. Dit document trad in werking op 2017-01-03.

Onvolkomenheden als 11.1-2 en 21.1-2 zijn ook vrij vaak te wijten aan het feit dat wegopzichters de staat van de rails slecht controleren. Als in de eerste gebruiksperiode een onjuiste spooronderhelling optreedt, zal de hoofdspanning verschuiven van het midden van de sectie naar de rand waar de kop zich bevindt, wat natuurlijk tot snelle slijtage zal leiden. De frequentie van optreden van defecten neemt ook aanzienlijk toe als de gladheid van de raildraden wordt geschonden. Verder is het belangrijk op te merken dat het groeiproces van het optreden van deze problemen niet alleen sterk wordt geassocieerd met onjuist onderhoud van de sporen, maar ook met overtredingen in de zorg voor het rollende deel van de trein zelf. Als er chips, schuivers en andere gebreken op de wielen van de auto verschijnen, heeft dit grote invloed op de vermoeiingssterkte van het metaal en de ontwikkeling ervan.

Naast de kop doen zich vaak problemen voor in de hals van de rails - scheuren in de buurt van de boutgaten, het grootste probleem. Meestal ontstaat een scheur in de contouren van een boutverbinding en verlaat deze vervolgens op een helling van 45 graden ten opzichte van de horizon. Een effectief middel om dergelijke scheuren te bestrijdenis het kwaliteitsgeh alte van de gewrichten. Met andere woorden, het is noodzakelijk om de bouten zo strak mogelijk aan te draaien om doorhangen van de rails of verzakkingen te voorkomen. Barsten in de nek komen ook vaak voor op plaatsen waar de kop van de rail in de zool overgaat. De belangrijkste reden voor het optreden van een dergelijk defect is een verkeerd geselecteerde spooronderhelling.

Wat betreft de zool zelf, hier zijn meestal niet alleen scheuren, maar ook lekke banden, haarlijnen. Dit alles leidt tot een breuk in het spoor, tot het verschijnen van longitudinale scheuren en versnelt het corrosieproces. De beste manier om met veel zooldefecten om te gaan, is door een veerkrachtige pad te installeren die direct onder de railzool wordt geplaatst.

Locatie van defecten en hun namen

Momenteel zijn er vrij grote tabellen die de hoofdraildefecten aangeven die kunnen optreden. Ook geven ze de plaats aan waar deze of gene schade zich voordoet, de probleemcode wordt precies aangegeven. Dergelijke tabellen zien er als volgt uit.

| Probleembeschrijving | Locatie van schade op rails | Defectcode |

| Als gevolg van schending van de technologie voor de productie van rails kan er een probleem optreden, zoals scheuren of afbrokkelen van metaal op het roloppervlak van de kop | In en uit het gewricht | Afhankelijk van de locatie kan de code respectievelijk 10.1 of 10.2 zijn |

| Scheurtjes of afschilfering kunnen ook voorkomen aan de zijkant van het hoofd ofop de filet. Ze ontstaan van binnenuit onder invloed van een groot aantal niet-metalen ophopingen | In en uit het gewricht | Net als in het vorige geval kan de code 11.1 of 11.2 zijn, afhankelijk van de locatie van de schade |

| Metalen kan afbrokkelen op het loopvlak. De reden hiervoor is dat het dynamische effect in de verbindingen van de bouten toeneemt | In de kruising | deze schadecode is 13.1 |

| Metaalspatten kan optreden op het loopvlak van de kop in het gebied van de lasverbinding nadat de hoeveelheid tonnage die onder de garantie v alt, is verstreken | Defect van raillassen | Flaw code 16.3 en 16.4 |

| Vergelijkbaar spalling-probleem, maar voordat de gegarandeerde tonnage over de rails is gegaan | Lasverbinding | Defect 17.3 en 17.4 |

| Het is mogelijk dat er dwarsscheuren in het hoofd ontstaan onder invloed van thermomechanische effecten van bijvoorbeeld uitglijden of slippen | Komt zowel binnen als buiten de naad voor | 24.1 en 24.2 |

| Als gevolg van een overtreding van de lastechnologie of een overtreding bij de verwerking van lassen, kunnen er dwarsscheuren in de kop optreden. Het is belangrijk om toe te voegen dat dit kan leiden tot spoorstoring onmiddellijk nadat de garantietonnage is gemist | Lasverbinding | 26.3 en 26.4 |

| Als hetzelfde probleem zich voordoet als in het vorige geval, maar voordat het werd overgeslagengegarandeerde hoeveelheid, dan wordt het probleem verplaatst naar een andere categorie | Lasverbinding blijft als locatie | Foutcode verandert in 27.3 en 27.4 |

| Als de railproductietechnologie wordt geschonden, kunnen zich langs- of dwarsscheuren in de railkoppen vormen. | Dit gebeurt zowel in het gewricht als buiten het gewricht | Schadecode 30.1 of 30.2 |

Bepaling van spoordefecten

Vandaag de dag is de enige methode waarmee u nieuwe defecten aan spoorrails in een vroeg stadium kunt detecteren en voorkomen, de ultrasone methode.

Deze niet-destructieve testmethode kan schade in metalen rails detecteren met behulp van ultrasone pulsen. Deze methode wordt gebruikt in veel industrieën waar met metaal wordt gewerkt, maar is het meest populair op treinstations, waar het het belangrijkst is om de kwaliteit van het spoor te bewaken. Met ultrasone foutdetectie kunnen werknemers snel en nauwkeurig verborgen schade identificeren, zonder het object van studie te beïnvloeden of te vernietigen.

Deze methode om spoordefecten op te sporen heeft verschillende onmiskenbare voordelen.

Ten eerste, en het belangrijkste, is de afwezigheid van enige schade of andere sporen op het testexemplaar, d.w.z. nieuwe defecten. Ten tweede zijn de kosten van dergelijke apparatuur vrij laag en is de betrouwbaarheid van de verkregen gegevens als gevolg van het gebruik ervan zeer hoog. Bovendien is het belangrijk genoeg datmet zo'n apparaat kun je op elk moment van het jaar zoeken naar nieuwe spoordefecten, wat vooral belangrijk is.

Ultrasone methode voor het detecteren van defecten stelt u in staat zelfs de kleinste schade in metalen producten en verbindingen te vinden. Om deze reden worden ze ook actief gebruikt om wissels en constructielassen te inspecteren. Met behulp van ultrasone apparatuur kan de volgende schade worden bepaald: het optreden van schendingen in de homogeniteit van de constructie; controleer de door corrosie beschadigde plaatsen; controleer of de chemische samenstelling van de rail al dan niet overeenkomt met die vermeld in de documenten.

Aanbevolen:

Classificatie van motoren. Typen motoren, hun doel, apparaat en werkingsprincipe

Tegenwoordig worden de meeste voertuigen aangedreven door een motor. De classificatie van dit apparaat is enorm en omvat een groot aantal verschillende soorten motoren

Projecttypes: basisprincipes van hun classificatie

In de praktijk kun je verschillende soorten projecten ontmoeten. Er is ook zo'n term "projectmanagement", die totaal verschillende deelactiviteiten combineert met hun resultaten. In dit geval kunnen we praten over de bouw van de piramides in Egypte, en over het schrijven van een scriptie door studenten in het leerproces

Klassen van de classificatie van Nice: codes, lijst en classificatie. Wat is de internationale classificatie van goederen en diensten?

Voor de registratie van elk merk van nieuwe producten in het bedrijfsleven wordt de internationale classificatie van goederen en diensten gebruikt. In de beginfase bepa alt de aanvrager onder welke categorie zijn activiteit v alt. In de toekomst zal dit de basis zijn voor het uitvoeren van registratieprocedures en het bepalen van de hoogte van de vergoeding die de ondernemer beta alt

Classificatie van graafmachines, hun technologische kenmerken en doel

Momenteel gebruiken mensen een groot aantal van de meest uiteenlopende technologie. Dit type apparatuur, zoals graafmachines, is nu erg populair, omdat grondwerken aanzienlijk worden versneld en niet alleen. De classificatie van graafmachines is vrij uitgebreid en het is het overwegen waard

Reserves van banken en hun vorming. Vereiste bankreserves en hun norm

Bankreserves zorgen voor de beschikbaarheid van fondsen voor de ononderbroken vervulling van betalingsverplichtingen met betrekking tot de teruggave van deposito's aan deposanten en schikkingen met andere financiële instellingen. Met andere woorden, ze fungeren als een garantie