2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:33

Graandrogers van het schachttype zijn momenteel erg in trek. Ze zorgen voor een gelijkmatig en stabiel blazen van het graan. Laten we het apparaat van een mijngraandroger in meer detail bekijken.

Algemene informatie

De taak van elke graandroogapparatuur is om graan en oliezaden van hoge kwaliteit te blazen om vocht te verminderen. Hierdoor kun je het product lang bewaren.

Met de juiste keuze van de bedrijfsmodus van de apparatuur, is het mogelijk om voorwaarden te scheppen voor het rijpen van graan en daardoor de kwaliteitskenmerken te verbeteren.

Een van de belangrijkste voordelen van moderne apparatuur voor het drogen van graan is de bijna volledige eliminatie van de mogelijkheid van zelfontbranding van het product.

Werkingsmechanisme

Het werkingsprincipe van de mijngraandroger is als volgt. Graanmateriaal (eerder schoongemaakt) wordt in de mijn gevoerd. Door een warmteblok verwarmde luchtstromen passeren de productlaag. Ze komen gelijkmatig uit de inlaatboxen, die worden afgewisseld met de uitlaatboxen. De dozen zijn gerangschikt in een dambordpatroon. Ze zijn aan de onderkant open en hebben de vorm van een tent.

Verticale partities worden boven de dozen geïnstalleerd. Hierdoor wordt het binnenkomende graan verdeeld in afzonderlijke stromen. Dit zorgt voor een gelijkmatige beweging van het product over de hoogte van de gehele schacht en elimineert het ontstaan van stilstaande zones.

De afvalkoelvloeistof (lucht) wordt door de ventilator aangezogen via de uitlaatkanalen en naar de cycloon gestuurd.

Er is een ontlader geïnstalleerd bij het stopcontact. Ze reguleren de tijd die het product in de mijn doorbrengt. Met behulp van een schroeftransporteur wordt graan in de 2e stroom van de elevator (hefmechanisme) gevoerd. Daarna wordt het product opnieuw naar de mijn of naar de container voor gedroogd graan gestuurd.

In een graandroger van het schachttype is de kamer verticaal in drie zones verdeeld: de eerste en tweede zijn voor directe droging en de derde is voor koeling.

In de 1e zone wordt de luchttemperatuur geregeld door het verwarmingsblokmondstuk. In dit gedeelte van de mijngraandroger wordt meestal oppervlaktevocht van het product verwijderd. In de tweede zone wordt al capillair vocht geëlimineerd. De temperatuur is hier lager dan in het eerste compartiment. De temperatuur in de tweede zone wordt geregeld door kleppen in het aanvoerkanaal.

SZS-16

Deze unit wordt geïnstalleerd in reinigings- en droogcomplexen en wordt gebruikt voor het drogen van voer, zaad en voedselgranen.

Het ontwerp van deze mijngraandroger bestaat uit de volgende elementen:

- 2 fans.

- Fireboxen.

- Afstuderenpijpen.

- Diffusor.

- Droogkamers.

- Bunkers.

- Nori.

- Graanpijpen.

- Koelkolommen.

- Sluisdeur.

- Ontlader.

- Spie.

- Pijpleiding.

Firebox

Dit is een op zichzelf staande unit die is aangesloten op een schachtdroger. Het is gemonteerd in een apart gebouw.

Het koelmiddel wordt verkregen door rookgassen te mengen met lucht of door deze laatste te verwarmen. In het eerste geval zal het rendement van de unit hoger zijn. In dit opzicht wordt verwarmde lucht alleen gebruikt voor het drogen van voedselpartijen granen en granen.

Het koelmiddel komt binnen via de pijpleiding en de inlaatdiffusor.

Droogkamer

Het is een schacht met een afmeting van 98019803650 mm. De assen zijn zodanig op een betonnen sokkel gemonteerd dat de daartussen gevormde ruimte wordt geblokkeerd door een inlaatrooster. Er is een pijpleiding op aangesloten.

Diffusers zijn geïnstalleerd op de zijwanden van de kamers, die worden gebruikt om uitlaatlucht te verwijderen. Ze zijn aangesloten op een aftakleiding en een aanzuigventilatieraam. Er zijn jaloezieën met een regelaar in de aftakleiding.

Mijn functies

Het ontwerp omvat een frame, muren, vijfzijdige dozen. Er zijn 8 dozen op een rij. De rand van elk van hen is naar boven gericht en het open gedeelte is naar beneden gericht.

De uiteinden van de voorraadkasten zijn bevestigd aan de ramen in de muur die uitkijkt op de tussenmijnruimte.

Bunkers

Ze worden boven de assen gemonteerd. De trechters zijn gesloten uitgevoerd.

Op hun verticale wanden zijn sensoren van de onderste en bovenste niveaus van het graanmateriaal geïnstalleerd, die automatisch het losapparaat besturen. Het bevindt zich in de onderste zone van elke mijn.

Ontlader

Het bestaat uit een vaste bak. Het heeft 8 ramen en een beweegbare wagen waarop de platen zijn bevestigd.

Onder de werking van een speciaal mechanisme wordt de heen en weer gaande beweging van de wagen uitgevoerd.

Controle van de snelheid van graan in de schachtdroger wordt uitgevoerd door de opening tussen de platen van de wagen en de uitlaatvensters te veranderen, evenals de amplitude van de trilling van de platen. Bij elke beweging wordt een portie graan in de bunker gestort. Het resultaat is een continu lossen van het gedroogde product, de beweging van het gehele volume graanmateriaal van boven naar beneden.

De opening wordt aangepast binnen 0-20 mm door de wagen omhoog en omlaag te brengen. De trillingsamplitude wordt geregeld door de relatieve positie van de aandrijfexcentrieken te veranderen.

Versnelling van het lossen van graanmateriaal wordt geleverd door een speciaal schakelmechanisme. Met zijn hulp beweegt de wagen zich naar een grote amplitude, waardoor de uitgangsgaten volledig opengaan.

Workflow-functies

Nat graan wordt continu door liften naar de bunker van elke mijn gestuurd. Het product komt in de ruimte tussen de dozen. bij het bereiken vankorrel van de bovenste sensor schakelt automatisch de aandrijving van de wagens in. Onder de zwaartekracht begint het product in de schachtdroger naar beneden te bewegen. Bij het legen van de trechter naar de onderste sensor wordt de aandrijving van de wagens automatisch uitgeschakeld.

Tijdens de beweging van het graan naar beneden, gaat er een koelvloeistof doorheen, verwarmt het, verdampt vocht en neemt het weg van de droger.

Het product wordt in de volgende bunker gelost, gaat dan de lift in en wordt naar de koeltorens gestuurd. Na afkoeling gaat het graan met een sluisdeur de volgende trechter in, waarna het wordt toegevoerd voor verdere verwerking.

Procescontrole

Het is regelmatig nodig om graanmonsters te nemen om het vochtgeh alte en de kwaliteit ervan te bepalen. Om de temperatuur te regelen met een speciale schep worden 3-4 monsters genomen van verschillende delen van het product in de onderste dozen. Het graan wordt in een doos gegoten waarin een thermometer is geïnstalleerd.

Als de temperatuur boven de maximaal toegestane temperatuur ligt, neemt de output van het materiaal uit de droger toe. Als de luchtvochtigheid hoog blijft, wordt het product opgestuurd voor herverwerking.

Na 5-7 dagen gebruik moet de schachtdroger worden gereinigd.

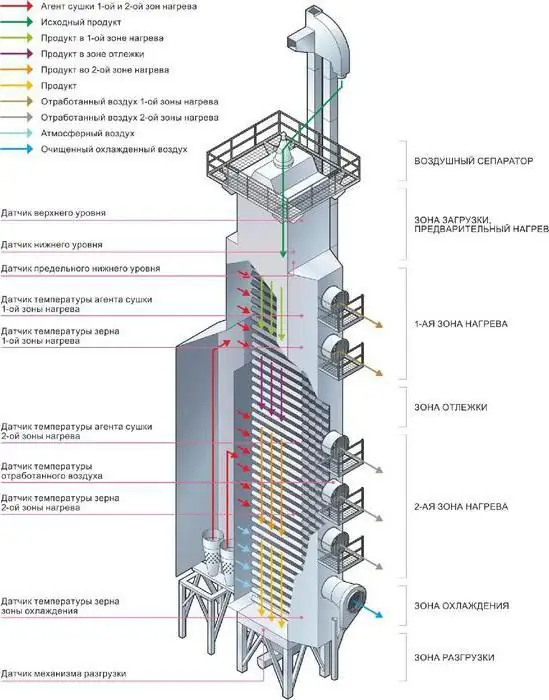

Vesta serie droger

De mijngraandroger VESTA wordt beschouwd als een universele eenheid. Het kan worden gebruikt om granen, peulvruchten en oliezaden te verwerken.

De unit is gemaakt van gegalvaniseerd staal, dat zeer goed bestand is tegen agressieve omgevingsfactoren.

De toren van de machine is voorwaardelijk verdeeld in 8 zones, van boven naar beneden. Elke zone heeft zijn eigendoel hebben ze echter allemaal één gemeenschappelijke taak: het graan vrijmaken van vocht.

Het ontwerp van de graandroger omvat:

- Reinigings- en distributieruimte.

- Overdroogtrechter.

- Compartiment voorverwarmen.

- Eerste verwarmingszone.

- Het rustgebied.

- Tweede verwarmingszone.

- Koelcompartiment.

- Losplaats.

Bij de inlaat gaat het graanmateriaal door een luchtafscheider die is uitgerust met een verspreidingsmechanisme. Tegelijkertijd wordt het graan ontdaan van onzuiverheden die tijdens het transport zijn ontstaan en wordt het ook gelijkmatig verdeeld over het hele gebied van de droger.

Procescontrole wordt uitgevoerd in een geautomatiseerde modus. Het apparaat is uitgerust met sensoren:

- vulling;

- temperatuurregeling;

- verwarming;

- afvoerlucht;

- brandzones;

- koelzones;

- losmechanisme.

Kenmerken van kolomdroger

Deze unit wordt ook wel modulair genoemd. Kolomdrogers kunnen verticaal of horizontaal zijn.

Bij de werking van de units wordt het principe van transversale luchtstroom (warm en koud) gebruikt door een laag korrelmateriaal, die op zijn beurt tussen de wanden van geperforeerde platen passeert.

Kolom of modulair dergelijke graandrogers worden genoemd vanwege de ontwerpkenmerken van de lay-out. Ze bestaan uit kolommen (modules), waarvan het aantal wordt bepaald door prestaties,aangegeven door de consument.

Specifiek werk

Het werkingsmechanisme van kolomdrogers is vrij eenvoudig. Het bestaat uit het volgende:

- Het graanmateriaal wordt in het bovenste deel van de unit gevoerd. Hier bevindt zich de vijzel die het product over de gehele lengte van de machine verdeelt. De kolommen worden opeenvolgend geladen. De droger ziet er misschien uit als een ronde toren met dubbele wanden. In dit geval vindt het vullen plaats onder invloed van de zwaartekracht en ontbreekt respectievelijk de bovenste schroef.

- De ventilator begint lucht in de kamer te blazen, die vervolgens in 2 stromen wordt verdeeld. De ene komt in de mengzone, de tweede wordt verwarmd door een brander. In de kamer worden beide stromen gemengd met behulp van reflectoren. Dit zorgt voor temperatuuruniformiteit op elk punt.

- Omdat de wanden van de kolom geperforeerd zijn, wordt het graan op een constante temperatuur geblazen.

- In de onderste zone van de droger bevinden zich doseerapparaten. Ze worden rollen genoemd. Hun rotatiesnelheid regelt de verblijftijd van het korrelmateriaal in de kolommen. Zo wordt de noodzakelijke manier van productverwerking geboden.

- Het lossen van graan wordt uitgevoerd door de onderste schraper of schroeftransporteur.

Platte geperforeerde wanden staan onder constante korreldruk. Daarbij zijn de drogers voorzien van een krachtig en complex frame. Bij het voeren moet het graanmateriaal langs de droger worden verdeeld. Dan moet het opgehaald worden. In dit geval moet de uniformiteit van het proces worden gewaarborgd enparallelle secties. Hiervoor zijn schoepenvoeders en schroeftransporteurs in het ontwerp voorzien.

Aanbevolen:

Waar moet je op letten bij het huren van een appartement: regels voor het huren van een appartement, het opstellen van een contract, het controleren van meterstanden, beoordelingen

Ga je een appartement huren, maar ben je bang om opgelicht te worden? Uit dit artikel leer je hoe je een appartement correct huurt, hoe je een appartement kiest, waar je op moet letten bij het intrekken en de nuances van het opstellen van een huurovereenkomst

Luchtschuimbrandblussers. Het werkingsprincipe van het apparaat en de gebruiksregels

Air-foam brandblusapparaat en het toepassingsgebied, handleiding. Nadelen van het gebruik van een chemische schuimblusser. Veiligheidsmaatregelen bij het gebruik van een schuimblusser

Continu gieten van staal: werkingsprincipe, benodigde apparatuur, voor- en nadelen van de methode

Tegenwoordig zijn een groot aantal verschillende dingen, onderdelen, enz. gemaakt van staal. Uiteraard vereist dit een grote hoeveelheid bronmateriaal. Daarom gebruiken de fabrieken al lang de methode van continu gieten van staal, gekenmerkt door het belangrijkste kenmerk: hoge productiviteit

Wat is het kapitaaldekkings- en verzekeringsdeel van het pensioen? De termijn voor de overdracht van het kapitaalgedekte deel van het pensioen. Welk deel van het pensioen is verzek

In Rusland is de pensioenhervorming al geruime tijd van kracht, iets meer dan een decennium. Desondanks begrijpen veel werkende burgers nog steeds niet wat het kapitaalgedekte en verzekerde deel van een pensioen is, en bijgevolg welke zekerheid hen op oudere leeftijd te wachten staat. Om dit probleem te begrijpen, moet u de informatie in het artikel lezen

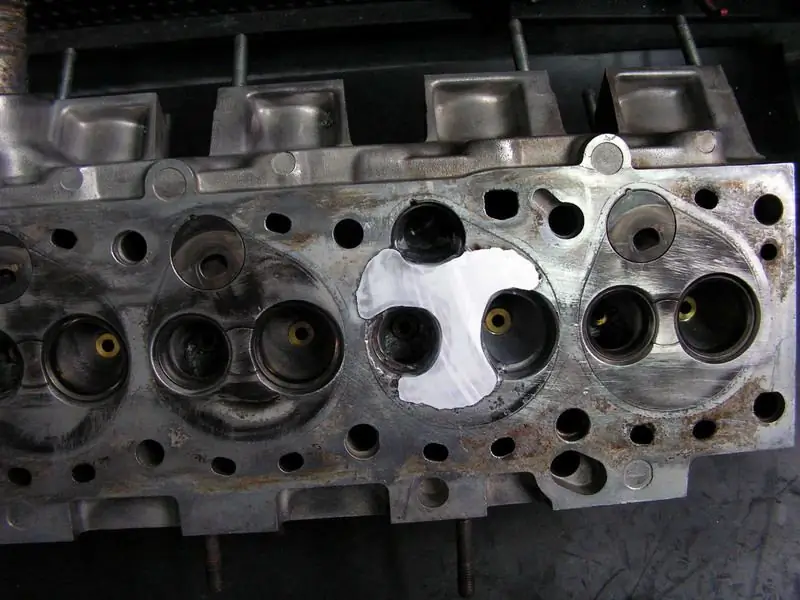

Reparatie van het motorblok: stapsgewijze instructies met een beschrijving, apparaat, werkingsprincipe, tips van de meesters

Het blok is het belangrijkste onderdeel van bijna elke verbrandingsmotor. Aan het cilinderblok (hierna de BC genoemd) worden alle andere onderdelen bevestigd, beginnend bij de krukas en eindigend bij de kop. BC's zijn nu voornamelijk gemaakt van aluminium en vroeger, in oudere automodellen, waren ze van gietijzer. Storingen in cilinderblokken zijn zeker niet ongewoon. Daarom zal het voor beginnende autobezitters interessant zijn om te leren hoe ze dit apparaat kunnen repareren