2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Laatst gewijzigd: 2025-01-24 13:22:31

Heet lassen is een van de meest gebruikte assemblageprocessen in de bouw en industrie. Het wordt zowel gebruikt in hightech-operaties voor de montage van apparatuur als in het eenvoudigste typische werk bij het verbinden van dragende constructies. Er wordt telkens een eigen lastechniek gebruikt, die optimaal is afgestemd op de operationele parameters, werkomstandigheden en eisen aan het resultaat.

Wat is lassen?

In de klassieke opvatting is lassen de technologie voor het vormen van permanente verbindingen door interatomaire structurele verbindingen te creëren tegen de achtergrond van thermische blootstelling. Met andere woorden, bij hoge temperatuur wordt plastische vervorming van de werkstukken gegarandeerd en de daaropvolgende uitwisseling van deeltjes daartussen, wat leidt tot de vorming van een verbinding nadat de materialen zijn afgekoeld. De lastechniek zelf biedt alleen de noodzakelijke voorwaarden om metalen invereiste staat. Bij normale temperatuuromstandigheden is het metaal een structuur van vaste kristallijne deeltjes, maar bij het bereiken van een bepaalde verwarmingsindex wordt het materiaal zachter. Tegelijkertijd moet worden benadrukt dat het effect van temperatuur niet alleen positieve effecten heeft vanuit het oogpunt van montagemogelijkheden. Oxidatie van metalen komt ook voor, de vorming van scheuren op ongepaste plaatsen als gevolg van interne spanning, algemene kromtrekken en vervorming. Het is alleen mogelijk om dergelijke verschijnselen uit te sluiten en te minimaliseren door de juiste selectie van apparatuur en organisatie van het lasproces.

Lassen en verbindingen

Om de doelen van metaalplastische vervorming te begrijpen, is het noodzakelijk om te bepalen voor welke structurele taken de lasbewerking wordt uitgevoerd. In de meeste gevallen is het nodig om een verbinding van twee werkstukken of constructies met onderdelen te verkrijgen. Verbindingsconfiguraties zijn verschillend - hoekig, stomp, T-stuk, enz. Vanuit het oogpunt van de vorming van randen, maakt de naadlastechniek de vorming van verbindingen mogelijk zonder afschuiningen, met flenzen, evenals met afschuiningen in verschillende vormen. Een van de moeilijkste afschuiningen wordt beschouwd als X-vormig, waarbij twee rechte of gebogen randen zijn gekoppeld. Hoewel een van de belangrijkste vereisten voor een lasverbinding dichtheid is, zijn er in sommige gevallen vrij duidelijke taken voor het vormen van gaten in de verbinding. Bij het verbinden van elementen door overlapping en zonder een afschuining van de rand, kan bijvoorbeeld een langwerpig gat worden gevormd, dat later wordt gebruikt voor andere structurele taken.

Rassen van het lasproces

De benadering van de technische organisatie van het lassen kan verschillen, zowel in de parameters van de werkomgeving als in de mechanica van de impact op het doelmateriaal. De meest populaire lastechnologieën zijn onder meer:

- Booglassen. Er wordt een elektrische boog gevormd tussen het oppervlak van de constructie of het te lassen onderdeel, waarvan het thermische effect leidt tot het smelten van het materiaal. Deze methode kan handmatig, gemechaniseerd of automatisch zijn. De automatische booglastechniek houdt bijvoorbeeld in dat de elektrodedraad wordt gevoed met speciale apparatuur, waardoor de handen van de operator worden vrijgemaakt.

- Gaslassen. Als in het vorige geval de warmtebron elektrische energie is, gebruikt gaslassen een autogeenvlam met een temperatuur van 3.200 ° C. Tegelijkertijd moeten gecombineerde methoden niet worden verward met deze methode, waarbij ook gasmengsels worden gebruikt, maar niet als bron van hoge temperatuur, maar om het smeltbad te isoleren.

- Elektroslaglassen. De impact op het materiaal wordt geleverd door elektrische stroom, en gesmolten slak werkt als een geleider en energiemodificator.

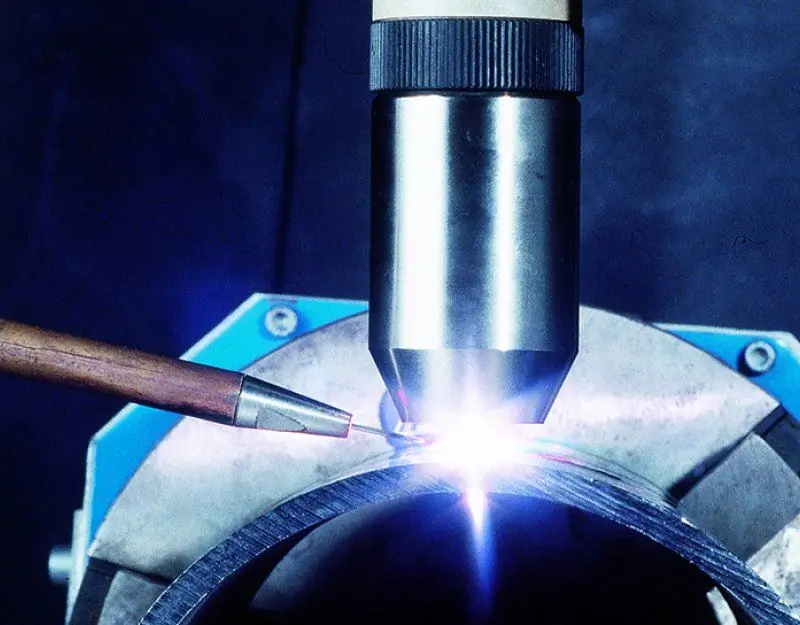

- Plasmalassen. Een lasmethode bij hoge temperatuur waarbij gebruik wordt gemaakt van een plasma-boogstraal met thermische energie tot 10.000 °C.

- Laserlassen. De methode is gebaseerd op het gebruik van foto-elektronische energie. Het smelten van onderdelen vindt plaats onder de verhoogde invloed van de lichtstraal die door de laser wordt uitgezonden.

Lasmachines

Voor het uitvoeren van laswerkzaamheden worden meestal verschillende technische middelen gebruikt, waaronder een omvormer, een gelijkrichter en een transformator. In elk geval is de hoofdtaak van het hoofdlasapparaat het leveren van gelijkstroom. Hoogwaardige apparatuur voorziet het werkgebied van een soepele en stabiele vlamboog. Dit geldt natuurlijk voor elektrische lastechnologieën. De techniek van het lassen in gasvormige media wordt gerealiseerd door middel van branders en tandwielkasten die de toevoer van een gasmengsel vanuit een cilinder regelen. Ook bij plasmalassen worden speciale plasmatoortsen gebruikt die kunnen werken met werkstukken tot 30 mm dik. Bovendien moet worden benadrukt dat gas- en plasmaapparatuur vooral niet gericht is op de traditionele taken van het verbinden van metalen onderdelen, maar op het snijden van materiaal onder thermische invloed.

Naaitechniek

Ondanks de enorme rol van apparatuur, hangt veel bij laswerk af van de vaardigheden en capaciteiten van de operator die het hele proces controleert. De taak van de gebruiker van de apparatuur is het controleren van de elektrode en de toevoer van verbruiksgoederen die aanwezig zijn in het smeltbad waar de naad wordt gevormd. De belangrijkste factor is de positie van de operator en de richting van de naad. Experts raden aan om, indien mogelijk, in de lagere positie te werken en ervoor te zorgen dat de las wordt gelast met een lasrups met verbreding. Het is wenselijk om diepe penetratie te bereiken, waardoor de structuur van de verbinding uniformer en duurzamer wordt. In engineeringhandmatig lassen, de fase van het reinigen van de naad van slakken en vlekken is vooral belangrijk. Als dergelijke gebreken tijdens het grootste deel van het werk niet kunnen worden verholpen, moet een tweede laag verharding worden uitgevoerd. Gewoonlijk bereikt de eerste hoofdlaag een dikte van 3-4 mm, en de volgende - tot 5 mm.

Kenmerken van ondergedompeld boog- en gaslassen

Om de lastechniek tijdens het werk niet aan te passen, wordt aanbevolen om in eerste instantie de technologische nuances te berekenen die de kwaliteit van het resultaat kunnen verbeteren. Ondergedompeld boog- en gaslassen onderscheidt zich door zijn focus op de bescherming van de naad tegen de negatieve invloed van de externe omgeving en de smelt. Bij het uitvoeren van bijvoorbeeld de gaslastechniek met de toevoer van argonmengsels, wordt het negatieve effect van zuurstof, dat de kwaliteit van de lasstructuur verslechtert, verminderd. Wat betreft de flux, de opname ervan minimaliseert in de eerste plaats het spatten van de smelt en ten tweede wijzigt het de samenstelling van de las door speciale additieven op te nemen die bij hoge temperaturen worden geactiveerd.

Parameters voor de organisatie van lasproductie

In de productiemodus voor het organiseren van laswerk wordt tegelijkertijd rekening gehouden met verschillende factoren van arbeidsactiviteit, waaronder de volgende:

- De verhouding tussen de complexiteit van de operatie en de tijdsnorm voor de implementatie ervan.

- De hoeveelheid werk is de outputsnelheid die een medewerker of team in 1 uur uitvoert. Bij de handmatige booglastechniek kan bijvoorbeeld rekening worden gehouden met meters van de voltooide naad of het aantal geassembleerde onderdelen.

- Eenheidonderhoud. In dit geval bedoelen we een werkplaats, een apparaat of een lasplaats, waarbinnen ook de activiteiten van één medewerker of team zijn georganiseerd.

Veiligheid in de organisatie en productie van laswerk

Het lasproces brengt veel risico's en gevaren met zich mee in termen van bedreigingen voor de menselijke gezondheid. Lasveiligheidsnormen zijn gericht op meerdere gevaren tegelijk:

- Lasstraling. Infraroodstraling met een heldere gloed heeft een negatief effect op de ogen van de lasser, daarom is in zijn apparatuur de aanwezigheid van een masker met speciale verduisterende glazen en filters verplicht.

- Thermomechanisch effect. Vooral bij het werken volgens de boogmethode zijn spatten van de smelt gevaarlijk. In feite is het een vloeibaar heet metaal dat bij contact met de huid ernstige brandwonden kan veroorzaken. Ter bescherming tegen vonken en heet metaal wordt speciale thermische beschermende kleding gebruikt.

- Risico van brand. Hoge temperaturen en spatten van heet materiaal vergroten het brandgevaar. Het is de moeite waard hierover na te denken, zelfs in de fase van het organiseren van het proces, het verwijderen van ontvlambare voorwerpen uit het werkgebied.

- Ademhalingsbescherming. Giftige gassen en het vrijkomen van andere gevaarlijke stoffen tijdens de thermische vernietiging van de metalen structuur zijn ook een factor in het gevaarlijke effect. In dit geval is het niet voldoende om maskers en ademhalingstoestellen te gebruiken. Een actief systeem is een voorwaarde voor lange werkprocessenventilatie in besloten ruimten en regelmatige werkpauzes van 5-10 minuten.

Lasfouten

Vanwege de complexiteit van het lasproces is de aanname van technologische fouten niet iets uitzonderlijks. De meest voorkomende hiervan zijn de volgende:

- Boogbreuk. De elektrische thermische actie is niet voltooid tot het einde van de geplande naad, wat kan resulteren in een gebarsten depressie aan de rand van de verbindingslijn.

- Slecht versterkte naad met metaalverdunning bij de voeggrens (snede). Een veelvoorkomend verschijnsel bij hoogspanningslastechnieken. In het ideale geval mogen sneden niet meer dan 1 mm diep zijn, anders is extra laswerk vereist.

- Punt afwezigheid van een directe verbinding in de structuur van de naad tussen de werkstukken. Met andere woorden, het resterende gebrek aan penetratie, dat optreedt als gevolg van de onnauwkeurige richting van de elektrode tijdens de vorming van de boog, zonder rekening te houden met de diepte van het thermische effect.

Conclusie

Met alle technologische complexiteit van lassen, worden de implementatiemethoden toegankelijker voor een gewone huismeester. Dit komt grotendeels doordat lastechnieken ergonomischer en veiliger worden. Moderne omvormers maken het bijvoorbeeld mogelijk om de belangrijkste bedrijfsparameters van het proces gemakkelijk te regelen, rekening houdend met de kenmerken van het metaal en de omgevingsomstandigheden. De gebruiker hoeft alleen het werkgebied goed te organiseren en de elektrische boog goed te beheersen bij het vormen van de naad.

Aanbevolen:

Correct onderhandelen: regels en veelgemaakte fouten

Hoe zakelijke onderhandelingen voeren? Als de vergadering informeel is, probeer dan open houdingen te gebruiken en houd oogcontact met uw gesprekspartner. Zitten met gekruiste benen en gekruiste armen is het niet waard

Bedrijfsprocesoptimalisatie is Methoden, stappen en fouten

Doen beginnende zakenmensen vaak hun toevlucht tot het optimaliseren van bedrijfsprocessen? Dat is het, dat is het niet. Ondertussen profiteren grote zakenmensen hier ten volle van en bloeien ze op. Wil jij dat ook? Lees dan het artikel en begin met het transformeren van uw bedrijf

Hoe te bestellen op AliExpress: tips, recensies, veelgemaakte fouten

"AliExpress" is een handelsplatform dat werkt volgens het marktplaatsmodel. Dit betekent dat wanneer u een product op Aliexpress koopt, u het niet koopt van een specifieke juridische entiteit van Aliexpress LLC, maar van een van de vele verkopers die hun pagina aan de site hebben toegevoegd. Is het de moeite waard om bij AliExpress te bestellen en hoe een product op dit platform te bestellen? Laten we er verder over praten

Een kaart koppelen aan een qiwi-portemonnee: instructies en mogelijke fouten

Veel mensen zijn bekend met het Qiwi-betalingssysteem. Hiermee kunt u eenvoudig verschillende elektronische betalingen doen. Met het Qiwi-systeem kunt u uw gsm-saldo opwaarderen, leningen terugbetalen, boetes betalen, nutsvoorzieningen, enz. Er zijn ook geldtransfers beschikbaar. Voor maximaal gemak is het aan te raden om een kaart te koppelen aan de Qiwi elektronische portemonnee. Hoe je dat doet?

Hoe kook je roestvrij staal? Lastechniek, uitrusting

Hoe roestvrij staal te koken is een nogal relevante vraag voor de moderne industrie. Het is vermeldenswaard dat dit type staal een redelijk duurzaam materiaal is, dus de verwerking ervan heeft bepaalde nuances. De keuze van de lasmethode hangt af van de dikte van de werkstukken en van de chemische samenstelling