2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:23

De impact van een elektrische boog op de structuur van een materiaal is een van de oudste manieren om een sterke verbinding tussen metalen werkstukken te verkrijgen. De eerste technologische benaderingen van deze lasmethode hadden veel nadelen in verband met de porositeit van de las en de vorming van scheuren in het werkgebied. Tot op heden hebben fabrikanten van apparatuur en hulpapparatuur de methode van elektrisch booglassen aanzienlijk geoptimaliseerd, waardoor het toepassingsgebied ervan is uitgebreid.

Technologieoverzicht

De methode wordt MMA (Manual Metal Arc) genoemd, wat kan worden ontcijferd als handmatig elektrodelassen. De workflow is gebaseerd op de regeling van elektrische stroom die aan het doelgebied wordt geleverd door een speciale bron die op het netwerk is aangesloten. De te lassen delen worden van stroom voorzien door twee kabels van verschillende polariteit. Eigenlijk, de sluiting van het elektrische circuit en veroorzaakt de vorming van een boog,waarvan het thermische effect het metaal doet smelten en een smeltbad vormt.

Na het einde van de hitte-aanval koelt het werkgebied af en kristalliseert de structuur. Een belangrijk onderdeel van de technologie van elektrisch booglassen is de elektrode. In de regel is dit een stalen staaf voorzien van een coating met een bepaalde chemische samenstelling. Wanneer de elektrische boog wordt toegepast, smelt de structuur van de staaf ook en v alt in het werkgebied, waardoor een materiaal wordt gevormd met een enkele structuur met het werkstuk.

Ontsteking van de boog als eerste werkstap

Zoals reeds vermeld, vindt de initiatie van thermische blootstelling plaats als gevolg van het sluiten van het elektrische circuit. De boog zelf kan, afhankelijk van de gebruikte stroombron, worden gekenmerkt door zacht dalende, steil dalende of harde stroom-spanningseigenschappen. Het treedt op als gevolg van het aanbrengen van stroom op de elektrode en het oppervlak van het werkstuk. Door beide objecten wordt stroom geleid, waarna er een elektrische boog tussen wordt gevormd.

De opwinding van het proces vindt op verschillende manieren plaats. In één geval wordt het booglassen gestart door het werkstuk kort aan te raken met een snelle ontsnapping met de staaf. En in de andere worden op bepaalde afstanden opvallende toetsen uitgevoerd met dezelfde scheidingen. In dit geval zal de stabiliteit van het lassen juist afhangen van het aanhouden van een aanvaardbare afstand tussen de elektrode en het werkstuk. Als deze afstand wordt overschreden, stopt de boog. Omgekeerd kan het plaatsen van de staaf te dicht bij het te lassen onderdeel ertoe leiden dat materialen aan elkaar gaan kleven. KeuzeDe optimale afstand hangt af van de mate van elasticiteit van de boog zelf, die ook wordt bepaald door de stroom-spanningsinstellingen van de apparatuur. Ervaren vakmensen kunnen de afstand binnen het toegestane bereik aanpassen, waardoor zowel de efficiëntie van de smelt als de penetratie van het metaal wordt beïnvloed.

Lasproces

De reeds genoemde stroombron is betrokken bij het werk, waarvan de typen afzonderlijk zullen worden beschouwd, en twee kabels met verschillende polariteit. De ene kabel eindigt met een elektrodehouder en de andere met een aansluitklem, die op het werkstuk wordt bevestigd. Als gevolg van het thermische effect van de gestarte boog smelt het metaal in het smeltbad. Naarmate dit proces vordert, wordt ook de overdracht van druppels van de verbruikbare elektrode uitgevoerd - kleine druppel en grote druppel. Hier is het noodzakelijk om het belang van de staafcoating te benadrukken. De chemische samenstelling van de coating wordt niet zozeer bepaald door de vereisten voor interactie met een elektrische boog, maar door de invloed op de structuur van de naad, die de componenten van de coating door smeltende druppels zal accepteren.

Tijdens het elektrisch booglassen wordt de buitenste laag van de elektrode ook verbrand, wat resulteert in de vorming van gasvormige beschermende verbindingen. De vorming van een wolk die geen schadelijke effecten van de omgeving toelaat, is het fundamentele verschil tussen de moderne benadering van MMA-lassen. Nadat de elektrische boog is gestopt, begint het proces van stolling en kristallisatie van de gevormde verbinding.

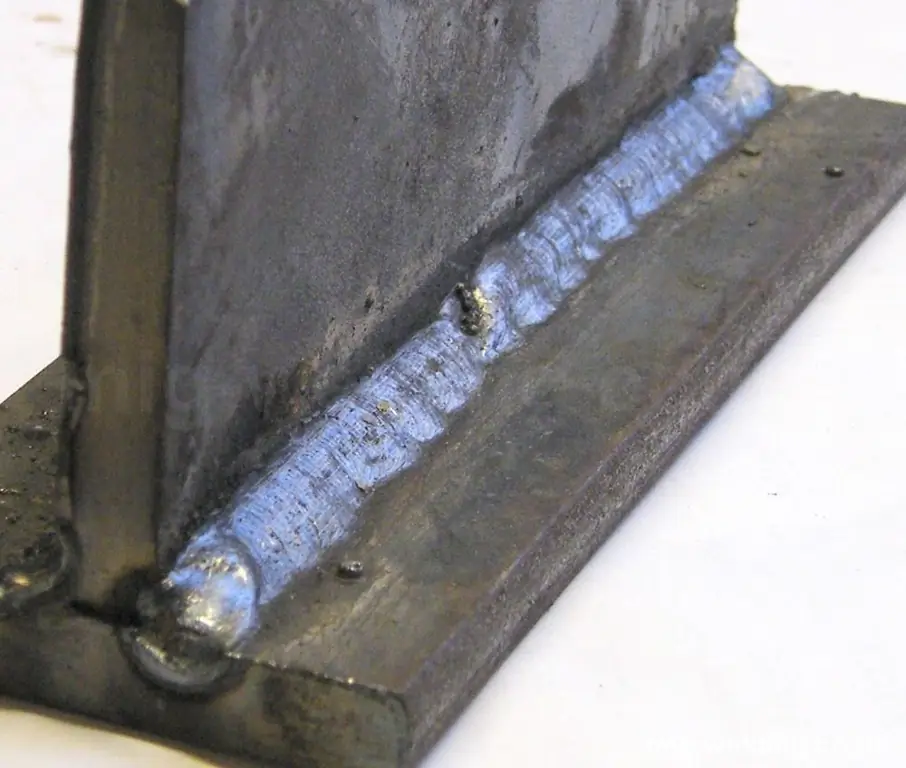

Soorten geproduceerde naden

Er zijn verschillende classificaties van naden die kunnen worden verkregen tijdens dit lassen. Zo onderscheiden plafond-, verticale en horizontale aansluitingen zich per positie. Op hun beurt verschillen de verticale naden afhankelijk van de richting - bergafwaarts en bergopwaarts. Horizontale verbindingen zijn misschien wel de moeilijkste, aangezien metaal uit de laszone naar de onderranden van het werkstuk zal vallen. Om dezelfde reden kan de bovenzoom ondersneden zijn.

Discontinue en continue verbindingen onderscheiden zich door hun lengte. De eerste worden vrij vaak gebruikt omdat ze middelen en tijd besparen. Massieve naden van elektrisch booglassen worden gebruikt in gevallen waar het nodig is om een hoge mate van betrouwbaarheid te garanderen bij het koppelen van twee kritieke structuren. Een intermitterende verbinding is minder duurzaam, maar rechtvaardigt onder bepaalde omstandigheden zichzelf.

Er is ook een classificatie op convexiteit. Deze parameter is afhankelijk van het volume afgezet metaal. Er zijn convexe, normale en concave naden. Tegelijkertijd moet men niet verwachten dat de aanwezigheid van een grote hoeveelheid overlay als zodanig zorgt voor de sterkte en duurzaamheid van de verbinding. Onder invloed van hoge belastingen en trillingen verliest een dergelijke naad aan de verbinding van een normale constructie.

Transformers voor MMA-lassen

Dit is een universele bron en omzetter van elektrische stroom, die ook wordt gebruikt bij fluxlassen en plasmasnijden van metaal. Dergelijke apparaten zijn eenvoudig van ontwerp, pretentieloos in onderhoud en betrouwbaar. Beheer zelfsmoderne modellen zijn meestal mechanisch. De vulling van de apparatuur is een spoel met een gewikkelde draad - een kern die de netstroom omzet in de spanning die nodig is voor specifieke taken. Het is belangrijk op te merken dat bij het werken met elektrisch booglassen onder transformatorvoeding het gebruik van wisselstroom vereist is, wat professionele vaardigheden van de operator vereist.

Omvormers

Het technologisch meest geavanceerde, gebruiksvriendelijke en functionele apparaat ter ondersteuning van modern lassen. Het biedt werking in gelijkstroomomstandigheden, waardoor de kans op een gladde en schone naad zelfs voor een beginner groter wordt. Wat nog belangrijker is, is dat u met elektrisch booglassen met een omvormer een huishoudelijk netwerk voor stroom kunt gebruiken als het stroom van 16 A tot 25 A kan leveren. Over het algemeen is dit de beste oplossing voor particuliere behoeften wanneer het nodig is om onderdelen te verwerken in een garage, metaalcoatings leggen, enz. e. Specialisten kunnen ook inverterbronnen gebruiken voor argon-booglassen, waardoor de mogelijkheden voor het gebruik van apparatuur worden uitgebreid.

Booglasgelijkrichters

Dergelijke apparaten worden gebruikt om netstroom om te zetten van AC naar DC, wat ook bijdraagt aan de implementatie van hoogwaardige naden. Het belangrijkste verschil tussen dit type stroombronnen is de samenhang van interactie met verschillende soorten elektroden. Met deze ondersteuning kunnen booglasmachines worden gebruikt voor werkzaamheden in beschermende gasomgevingen - bijvoorbeeld als de staaf is gemaakt van staal ofnon-ferro metaal. De nadelen van gelijkrichters zijn onder meer grote afmetingen, grote massa en als gevolg daarvan transportproblemen. Daarom bieden fabrikanten als aanvulling loopplatforms met wielen aan om het apparaat gemakkelijk te verplaatsen.

Pros van technologie

De configuratie van deze lasmethode tegen de achtergrond van veel alternatieve methoden lijkt misschien verouderd en inefficiënt, maar binnen het kader van dit concept is het mogelijk om de mogelijkheid te organiseren om bijna alle gangbare soorten metalen te verwerken. Veelzijdigheid is het belangrijkste voordeel van de MMA-methode. Ook qua fysieke ergonomie van het werk is er een pluspunt. Dit wil niet zeggen dat handmatig booglassen comfortabel is, maar het vermogen om bewerkingen uit te voeren in elke positie en in kleine ruimtes is zeer waardevol.

Afzonderlijk is het de moeite waard om de onafhankelijkheid van externe atmosferische en temperatuuromstandigheden van het werk te benadrukken. Het proces kan zowel binnen als buiten worden georganiseerd. Als we het hebben over verhoogde eisen aan de kwaliteit van de las, dan maakt de technologie het gebruik van beschermende media mogelijk om te voorkomen dat lucht het smeltbad binnendringt, wat het risico op defecten minimaliseert.

Nadelen van technologie

De methode is erg goedkoop in termen van organisatie, wat niet anders kan dan een aantal negatieve factoren veroorzaken. De uitsluiting van moderne methoden voor procesautomatisering en elektronische besturing van individuele parameters van de stroombron verschuift bijvoorbeeld de verantwoordelijkheid voor de kwaliteit van de naad naar de operator. Van zijn vaardighedende kenmerken van de resulterende structuur van de verbinding zullen in grotere mate afhangen. Eenvoudig in uitvoering, elektrisch booglassen van metalen kan ook niet worden genoemd. De moeilijkheid ligt in het proces van boogontsteking, dat wederom door de gebruiker "met het oog" wordt bestuurd zonder hulpsystemen. Als we de methode vergelijken met semi-automatisch lassen, dan zal er een gebrek aan productiviteit zijn.

Conclusie

Vanwege zijn veelzijdigheid heeft MMA-technologie vele toepassingen omarmd en consequent vastgehouden. In het huishouden, in werkplaatsen en autoservices, in de industrie en in de bouw vindt elektrisch booglassen zijn plaats, waardoor u een verscheidenheid aan naden kunt uitvoeren. Wat de beperkingen betreft, die worden vooral bepaald door ergonomie. Er is ook veel vraag naar alternatieve concepten voor semi-automatisch lassen, vanwege hun gemak, en in sommige gebieden verdringen ze de principes van MMA. Aan de andere kant presteert booglassen beter dan veel concurrerende technologieën vanwege de grotere sterkte van de gevormde naad en minimale investeringen in de organisatie van het werk.

Aanbevolen:

Elektrisch netwerkbeheerder: functieomschrijving en regels voor het ontvangen van oproepen

De functieomschrijving is geschreven om de omvang van de beroepstaken, arbeidsreglementen en de verantwoordelijkheid van de netbeheerder elektrisch vast te stellen. Afhankelijk van de specifieke kenmerken van het werk van het bedrijf, kunnen sommige paragrafen of secties van dit document verschillen

Anti-corrosiebehandeling van metalen constructies: materialen en technologie

Anti-corrosiebehandeling van metalen constructies is gericht op het beschermen van oppervlakken tegen de negatieve effecten van omgevingsfactoren

Sputteren van metalen: methoden, technologie, apparatuur

Het artikel is gewijd aan de technologieën van metaalafzetting. De kenmerken van het proces, evenals verschillende methoden om de bewerking uit te voeren, worden overwogen

Typen en diameters van metalen buizen. Metalen buizen met grote diameters

Stalen buis is een cilindrische buis en is het meest gebruikte product in de staalindustrie. Het belangrijkste gebruik van stalen buizen is het transport van olie, gas en water over lange afstanden. In huishoudelijke apparaten, zoals koelkasten, worden gewone stalen buizen gebruikt, evenals in verwarmings- en watertoevoersystemen

Technologie van handmatig booglassen

Technologie voor handmatig booglassen. Kenmerken van de toepassing van het lasproces en de principes van de werking ervan. Voor- en nadelen van het lasproces met een slijtbare boogelektrode. soorten handmatig booglassen en methoden voor de toepassing ervan. Parameters die de kwaliteit van de las beïnvloeden. Veilige laspraktijken