2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:33

Olieraffinaderijen ontvangen producten uit putafzettingen als grondstof. Dit zijn in feite olie- en gasbronnen die worden gewonnen in de vorm van een emulsie met onzuiverheden en minerale zouten. Zonder voorbehandeling kunnen dergelijke mengsels de procesapparatuur zelfs in de vroege stadia van de verwerking van grondstoffen beschadigen, dus worden olie-dehydratatie- en ontziltingsmethoden gebruikt, die in termen van effecten kunnen worden vergeleken met filtratie.

Algemene principes van ontwaterings- en ontzoutingstechnologieën

Een mengsel van olie en bijbehorende onzuiverheden wordt in de regel gevormd uit verschillende soorten vloeistoffen, waaronder vaste deeltjes. In de eenvoudigste emulsies wordt de watercomponent gemengd met ruwe olie in dunne druppels langs de moleculaire structuur. Opgemerkt moet worden dat de processen van uitdroging en ontzouting van olie niet alleen in verband kunnen worden gebracht met natuurlijke vervuiling en verdunning van het doelwitproduct in de put en tijdens de productie. De technologie van luchtbrugwerking van putten zorgt voor de opzettelijke verdunning van de hulpbron om deze onder druk in het boorgat naar de oppervlakte te extraheren. Lucht- of koolwaterstofgassen kunnen fungeren als actieve hijsmedia, dus verdere olieraffinage is een verplichte technologische maatregel voor de voorbereiding van hulpbronnen. Een ander ding is dat het lage zuurstofgeh alte in de airlift-techniek het proces van scheiding van grondstoffen vergemakkelijkt.

De meest voorkomende toepassing van olieraffinagetechnologieën betreft de scheiding van zout en water op moleculair niveau. In het bijzonder omvatten de eenvoudigste technologieën voor olie-ontzilting het effect van een elektrostatisch veld dat wordt gecreëerd door elektroden met transformatorvoeding bij een spanning van 12-25 kV. Het elektrostatische veld zorgt ervoor dat de watermoleculen bewegen, botsen en aan elkaar plakken. Naarmate het vloeistofvolume zich ophoopt, wordt het mogelijk om het te bezinken met daaropvolgende scheiding van de oliefase. Dit is een van de algemene werkingsprincipes van dehydratatie- en ontziltingsmethoden, maar technologieën waarbij verschillende actieve componenten worden toegevoegd die scheidingsprocessen versnellen en optimaliseren, worden ook veel gebruikt.

Ruwe olie en zijn kenmerken

Ruwe olie bevat ook natuurlijke emulgatoren met gedispergeerde onzuiverheden en gemineraliseerde chloriden. In sommige gevallen, afhankelijk van de technologie voor het ontwikkelen van een put, kunnen ook gascomponenten worden bewaard - vluchtig enanorganisch. Al deze componenten zijn actief en kunnen worden beschouwd als verplicht voor bewaring of ongewenst - hun status wordt bepaald door de vereisten voor het eindproduct en bepa alt in de stadia van verwerking de lijst met aanvaardbare methoden voor het dehydrateren en ontzouten van olie, die ook van invloed zijn op de keuze van apparatuur voor olieraffinaderijen. Dat wil zeggen, zelfs enkele van de nuttige componenten kunnen technologische eenheden beschadigen, daarom worden ze in bepaalde stadia van verwerking ook uitgesloten en vervolgens opnieuw geïntroduceerd.

Het uitdrogingsproces wordt als een van de basisprocessen beschouwd. Het wordt uitgevoerd door het water-oliemedium te vernietigen met toevoeging van demulgatoren, die tijdens adsorptie aan de fasescheidingsgrens de vloeistofdruppeltjes in de olie scheiden. Als actieve component moet een samenstelling worden gebruikt, die op zichzelf gemakkelijk van het doelproduct kan worden gescheiden. Zo hebben demulgatoren die worden gebruikt voor het ontwateren en ontzouten van olie geen invloed op de eigenschappen van de te zuiveren grondstof en reageren ze niet met water. Dit zijn gesynthetiseerde verbindingen die ook inert zijn voor apparatuur en milieuvriendelijk zijn. Demulgatoren uit de in olie oplosbare groep worden gemakkelijk gemengd met oliehoudende emulsies en worden tegelijkertijd slecht uitgewassen met water. Er zijn ook organische demulgatoren zonder elektrolyten, waarvan de eigenschappen een oplossende functie omvatten ten opzichte van olie-emulgatoren. Door chemische inwerking neemt ook de viscositeit van de grondstof af.

Rechtvaardiging voor de noodzaak van ontzilting van olie

Het nut van het verlagen van de zoutconcentratie in ruwe olie gaat veel verder dan de schade die corrosieprocessen aan apparatuur toebrengen. Er moet rekening mee worden gehouden dat olieproducten met bepaalde fysische en chemische eigenschappen die zijn vastgesteld door strikte voorschriften, worden gebruikt in productieprocessen en bij de levering van transportinfrastructuur. Daarom is ontzilting van olie in principe een volkomen rationele procedure - een ander ding is dat verschillende technologieën kunnen worden gebruikt om deze taak uit te voeren, om nog maar te zwijgen van verschillen in de mate van concentratievermindering. In gebieden waar waterbesparing is gepland, kan bijvoorbeeld een ontziltingsproces in twee fasen worden ingevoerd.

Op welke manieren verschillen de benaderingen van zoutbeheer? Het hangt af van de onderliggende techniek. Dus bij elektrische methoden zullen de huidige parameters van belang zijn, en in het kader van chemische behandeling voor uitdroging en ontzouting van olie wordt een breed scala aan actieve stoffen gebruikt, die aanvankelijk het geh alte van bepaalde elementen op verschillende manieren beïnvloeden. Meestal zijn dit dezelfde chemicaliën uit de algemene groep van demulgatoren die onder bepaalde omstandigheden in de emulsie worden gebracht. Om bijvoorbeeld een dichte vermenging van een stof met olieachtige grondstoffen te garanderen, moet deze stroomopwaarts worden gericht op een standaardafstand van de spoeltank of scheidingszone.

Verwarmen van ruwe olie

Een van de voorbereidende maatregelen, met als doel een voldoende temperatuurregime te creëren voor de effectieve uitvoering van het ontziltingsproces. Waar is het voor? Verwarming heeft twee basistaken:

- Bij hoge temperaturen bewegen waterdeeltjes met een hogere snelheid, waardoor het proces van het samenvoegen van moleculen tot een enkele structuur actiever wordt. Dienovereenkomstig neemt het proces van ontzilting van olie toe, waaruit grote waterverbindingen worden verwijderd.

- Het verminderen van de viscositeit is ook een gevolg van temperatuurregeling. Viscositeit als zodanig geeft het vermogen van een vloeistof aan om stroming te weerstaan. Als deze indicator afneemt, kunnen vreemde componenten gemakkelijker worden verwijderd, omdat ze worden tegengegaan door een kleinere kracht van het obstakel.

Maar wat voor soort temperatuurregime zal optimaal zijn voor de olie-emulsie in termen van een positief effect op verdere scheidingsprocessen? Er wordt een specifieke indicator vastgesteld die rekening houdt met de kenmerken van een bepaald monster. Voor lichte emulsies met een lage viscositeit worden bijvoorbeeld gematigde gemiddelde temperaturen gebruikt om koken van de oliefase te voorkomen, en voor zware koolwaterstofmengsels is het zinvol om de balk voor thermisch effect te verhogen. In de meeste gevallen wordt de verwarmingstemperatuur van 100 tot 120 °C als de optimale modus voor ontzilting genomen. Modus tot 140 °C wordt als verhoogd beschouwd.

Chemische oliebehandeling

Het op deze manier verwerken of vernietigen van de emulsiestructuur vereist ook speciale training. In het bijzonder worden chemische methoden voor het ontwateren en ontzouten van olie uitgevoerd onder de volgende fysische omstandigheden:

- Voorom het contact tussen de oliecomponent en de werkzame stof te verzekeren, moet de grensvlakfilm vooraf worden vernietigd. Dit maakt het mogelijk om de demulgator die nodig is voor het verdere proces aan de emulsie toe te voegen.

- Voldoende aantal botsingen van verspreide waterdeeltjes moet gedurende een bepaalde tijdsperiode worden voorzien. Met andere woorden, door de inhoud van de emulsie te roeren of te roteren, wordt de activiteit van gedestabiliseerde waterdeeltjes kunstmatig verhoogd.

- De bezinktijd is aangehouden, gedurende welke grote waterdeeltjes een neerslag zullen vormen tegen de achtergrond van coagulatie.

Vanaf dit moment kun je beginnen met het voorbereiden van de emulsie voor het proces van olie-ontzilting door verhitting. Alle positieve eigenschappen van het verhogen van de temperatuur van de oliefase werken met een chemische scheidingsmethode, maar het is belangrijk om rekening te houden met de beperkingen, aangezien een overmatige temperatuurstijging tot negatieve gevolgen kan leiden. In sommige scheidingsinstallaties verdampt olie, wanneer de temperatuur verkeerd wordt ingeschat, tegen de achtergrond van een afname van de dichtheid van de stof en volumeverlies. Om dergelijke effecten te voorkomen, gebruiken veel bedrijven lagere verwarmingstemperaturen als vangnet. Om het gebrek aan thermische energie te compenseren, wordt een grotere hoeveelheid demulgator en apparatuur met een hoger vermogen gebruikt.

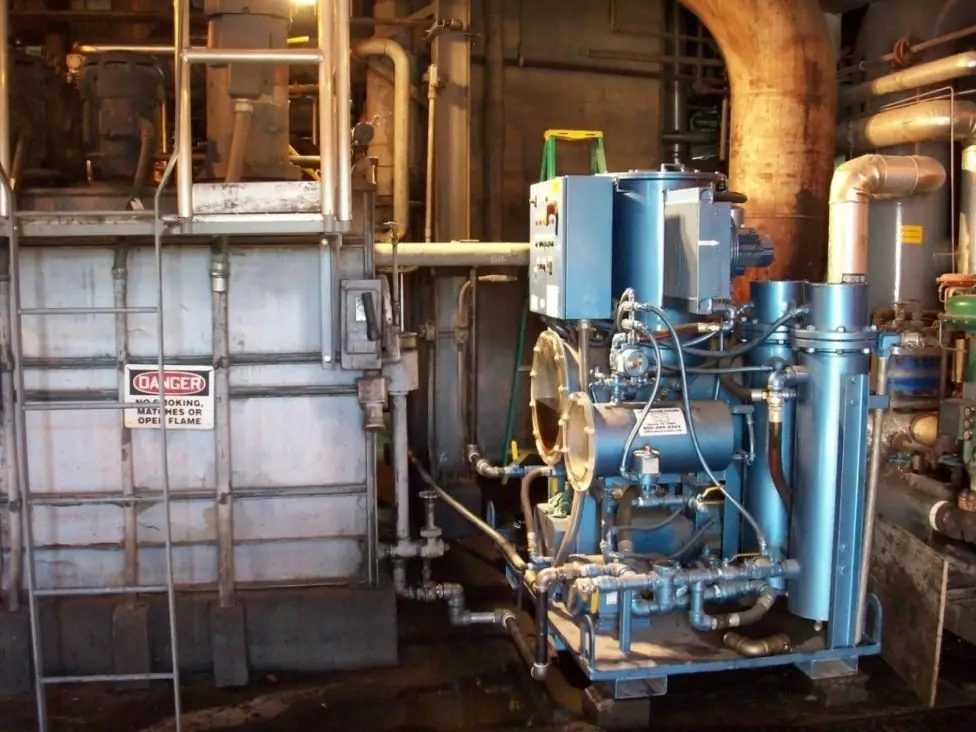

Elektrische dehydrators voor olie-ontzilting

In de eenvoudigste schema's voor de implementatie van elektromechanische processen voor het scheiden van zout en water van een olieproduct, worden elektrische dehydrators gebruikt. Het is multifunctioneelapparatuur die verschillende gefaseerde taken uitvoert, waaronder verwarming, elektrische impact, scheiding en opvangbak. Horizontale elektrische dehydrators voor het ontwateren en ontzouten van olie zijn gebaseerd op een tank waarin een- of tweetraps scheidingsprocessen plaatsvinden. Modellen met een verwarmingsfunctie (thermoscheiders) bevatten ook een container in het hart van het ontwerp, maar aangevuld met een inlaatverwarmingsgedeelte.

Elektromechanische dehydrators zijn ontworpen met coalescentie-eenheden, elektrostatische roosters en dezelfde verwarmingsapparatuur. Een onderscheidend kenmerk van deze wijziging is de implementatie van coalescerende apparaten die zijn ontworpen om te werken met fasen in het vloeistof/vloeibare formaat. Dit type elektrische dehydrator voor olie-ontzilting wordt gebruikt bij het onderhoud van problematische emulsies.

In de algemene technologie van het gebruik van elektromechanische dehydrators, is de laatste fase de precipitatieprocedure. In het kader daarvan wordt een gescheiden oliestroom onderhouden, tijdens de beweging waarvan de gasafgifte wordt gegarandeerd en temperatuurindicatoren worden genormaliseerd.

Het werkingsprincipe van de elektrische dehydrator

Wanneer een component van ruwe olie een elektrisch veld binnenkomt, beginnen watermoleculen met een negatieve lading te bewegen en nemen ze een peervormige druppel aan, gericht naar de positieve elektrode. Op weg naar de laatste botsen de druppels en vormen een grote fractie, klaar voor verdere precipitatie en scheiding. De moeilijkheid ligt in het feit dat één verwerkingscyclus van de emulsiezal niet voldoende zijn om water en zout te scheiden. Hoewel zouten van nature oplossen in het aquatisch milieu, kunnen ze bij hoge concentraties niet volledig worden geëlimineerd. Voor een efficiëntere reiniging kan aanvullend vers water aan het mengsel worden toegevoegd, dat, gedurende meerdere elektrische cycli, het zoutgedeelte zal uitwassen. Naast de elektrische behandeling voert de olie-ontziltingseenheid met dehydrator sedimentatie uit (bezinkfunctie). Hiervoor wordt optionele apparatuur gebruikt, die verschillende vormen, afmetingen en hulpgereedschappen voor procesbesturing kan hebben.

Hoewel elektrische dehydrators technologisch complexe en dure apparatuur zijn, worden ze steeds vaker gebruikt, niet alleen door grote, maar ook door kleine raffinaderijen. Deze vraag wordt verklaard door de volgende voordelen van de units:

- Besparingen. Zoals de praktijk laat zien, zijn elektrische dehydrators zowel wat betreft de kosten van verbruiksgoederen als het energieverbruik de meest winstgevende oplossing voor olieafscheiding in hun klasse.

- Ergonomie. Dit is een relatief nieuwe uitrusting, dus het ontwerp werd al in de eerste generaties ontwikkeld met de nadruk op moderne vormen van besturing met automatisering en elektronische bedieningspanelen voor verzending.

- Verwerkingskwaliteit. Een goed doordacht ontwerpsysteem, gekoppeld aan een breed scala aan chemische katalysatoren, biedt oliebehandeling van praktisch laboratoriumkwaliteit voor een verscheidenheid aan technologische processen in kritieke industrieën.

- Hoge mate van betrouwbaarheid van technologie. BIJDe samenstelling zorgt voor beschermende apparaten met automatisering, die volgens de ingebedde algoritmen technologische bewerkingen met een klein foutrisico regelen. Tegelijkertijd worden personele functies tot een minimum beperkt en in hightech-uitvoeringen vervangen door intelligente besturingssystemen.

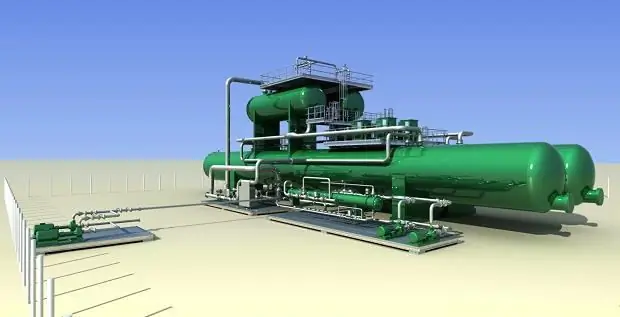

Complexe scheiding van olie-emulsie

Als elektrische dehydrators specifiek worden gebruikt voor het scheiden van schone olie van water en zouten, dan implementeren industriële afscheiders in het complex de functie van het scheiden van de emulsie in componenten. Bij het testen van een put is het bijvoorbeeld noodzakelijk om een algemene analyse te verkrijgen van de harde laag in het bodemgat van het geëxtraheerde monster. Bij deze activiteiten kan olie-ontzilting worden beschouwd als een indirecte taak naast het bepalen van de concentratie van ijzer of magnesium, maar dit vermindert niet het nut van de afscheider. Feit is dat in de praktijk olieraffinaderijen zelf niet zozeer geïnteresseerd zijn in het puntonttrekken van zout uit het doelproduct, maar in de uitgebreide voorbereiding ervan voor verder gebruik. In die zin is de uitsluiting van vaste onzuiverheden samen met uitdroging en ontzouting alleen welkom.

Hoogwaardige afscheiders werken ook met de levering van inlaatmodder en gasslib. Dergelijke installaties worden gebruikt voor de ontzilting van water bij oliebehandelingsinstallaties voor verbruikende bedrijven met een eindproductiecyclus. Dat wil zeggen, de output moet commerciële zuivere olie zijn, waarvan de eigenschappen het mogelijk maken om als brandstof of andere materialen te worden gebruikt. Een afscheider bereidt bijvoorbeeld olie vooreen emulsie met eigenschappen die de productie van bitumen, smeermiddelen, synthetisch rubber, enz. mogelijk maken. Een dergelijke hoge kwaliteit olie wordt verkregen door verschillende verwerkingsstadia te doorlopen, waaronder scrubbers, coalescers, wastanks, thermische scheiders en andere functionele eenheden in verschillende configuraties.

Diepe ontziltingstechnologie

Onvoldoende ontzilting van olie-emulsie beïnvloedt ook de toestand van de procesapparatuur en de kwaliteit van het eindproduct. Daarom produceren verwerkingsbedrijven voor veeleisende producenten producten die een diepe scheiding hebben ondergaan. In dit geval reduceert olie-ontziltingsapparatuur de hoeveelheid zouten tot 3-5 mg/l. Hoe wordt zo'n resultaat bereikt? Er kunnen verschillende technologieën worden gebruikt, maar de gecombineerde elektrothermochemische methode wordt als optimaal beschouwd.

Het is mogelijk om hoge snelheden van diepe scheiding te bereiken met complexe reiniging door de combinatie van verschillende methoden voor het verwijderen van zouten in het aquatisch milieu. In dit geval moet een intensieve afzetting in de wasvloeistof worden verzekerd met een sterke elektrische stroom. Wat betreft de chemische methode, deze is ook verbonden in de vorm van het toevoegen van actieve demulgatoren.

Een andere manier om diepe ontzilting te verzekeren is hydromechanisch. In dit geval worden geen chemische en elektrische invloeden toegepast. De nadruk wordt gelegd op de zwaartekrachtfunctie, die bijdraagt aan de natuurlijke afschilfering van het aquatisch milieu door olie. De ontziltingseenheid in dit schema is een cilindrische bezinktank met een inhoud van 100 - 150 m3. Het voorziet in zones voor het scheiden van fracties, waarin vloeistoffen onder druk tot 1,5 MPa stromen. Het temperatuurregime van 120 tot 140 °C wordt ook gehandhaafd, wat bijdraagt aan de processen van mediascheiding.

AC-Directe veldimpacttechnologie

Deze methode wordt ook wel DC/AC-veld genoemd. Dat wil zeggen, het is volledig gebaseerd op de elektrische actie die wordt geleverd door de gelijkrichter in de transformator. Onder gelijkstroomomstandigheden verkrijgt het elektrostatische rooster polariteit (negatief of positief), wat bijdraagt aan de beweging van watermoleculen in de richting van de elektrode. Door de onderlinge aantrekking van moleculen tot elkaar wordt een waterlaag gevormd, die volgens het meest geschikte schema wordt weergegeven.

De complexiteit van het gebruik van een elektrische installatie voor het ontwateren en ontzouten van olie ligt in het feit dat het proces van samensmelten van het aquatisch milieu de risico's van kortsluiting met zich meebrengt. Dit komt door het feit dat negatieve en positieve elektroden met elkaar in contact kunnen komen vanwege de bruggen die worden gevormd tijdens de beweging van waterdeeltjes. Deze negatieve factor wordt geëlimineerd door een triode-thyristor, maar alleen in de vorm van een gedeeltelijke vermindering van de kans op kortsluiting. Bij de verwerking van zware oliefracties is AC-Direct-technologie om andere redenen niet toegestaan of beperkt. In dergelijke media is, zelfs bij thermische blootstelling, de activiteit van watermoleculen niet zo actief, wat in principe de intensiteit en de algehele kwaliteit van het proces vermindert.scheiding.

Op de een of andere manier heeft de methode van elektrische actie zelf een voordeel ten opzichte van andere methoden als de meest praktische, gemakkelijk te gebruiken en niet veeleisend in termen van technische organisatie. Moeilijkheden worden alleen veroorzaakt door de vereisten voor het waarborgen van procesveiligheid, wat tot uiting komt in de noodzaak om veiligheidsblokken, kortsluitingspreventie-eenheden, spanningsstabilisatoren, enz. te gebruiken.

Extra functionaliteit van ontzouters

Omdat olieraffinaderijen en raffinaderijen olieraffinage gewoonlijk combineren met een reeks andere processtappen, is scheidingsapparatuur ook voorzien van een reeks aanvullende functies, waaronder:

- Besturings- en meetfuncties. Er worden zowel verplichte als secundaire optionele meetinstrumenten gebruikt. Bijvoorbeeld manometers, hydrostatische apparaten, multimeters, dosismeters, enz. In chemische olie-ontziltingsinstallaties worden ook speciale apparaten gebruikt om het type en de hoeveelheid demulgatoren te bepalen.

- Spoel- en schoonmaakwerkzaamheden. De functie verwijst naar zelfbedieningssystemen - na het wegpompen van de verwerkte olie wordt het spoelen van de tank en kanalen die het transport van de emulsie verzekeren geactiveerd.

- Power management tools. In elektrische installaties, zoals eerder vermeld, beïnvloedt een verandering in huidige parameters de kwaliteit van olie-ontziltingsprocessen, dus de correctie van de voedingsbron kan worden beschouwd alsregulerende functie. Hiervoor worden speciale bedieningspanelen gebruikt, aangesloten op ampèremeters, voltmeters en een stroomomvormer.

Volledige ontziltingsinstallatie

Bij grote olieraffinaderijen, waar reinigings- en scheidingsprocessen worden uitgevoerd met grondstoffen die in de stroom bewegen, worden speciale eenheden gebruikt op flotatie- en centrifugale werkingsprincipes. De capaciteiten van de UPON in-line olie-ontziltingseenheid maken het mogelijk om tot 500 m3/h grondstof te verwerken, wat een zoutgeh alte tot 3 g/m3 oplevert. Om hoge scheidingssnelheden te behouden, is echter voldoende druk in het olietoevoercircuit noodzakelijk. Hiervoor worden losse of ingebouwde compressorunits gebruikt. De gemiddelde druk bij de inlaat van de verwerkingslijn is dus 1,1-1,5 MPa.

Onder de voorwaarden van het implementeren van een vereenvoudigd schema met eentrapsmenging, wordt de emulsie voorlopig verdund met water, waarna het mengsel naar de mengklep wordt gestuurd en de scheidingseenheid binnengaat. Via de inlaatleiding verdeelt de in-line olie-ontziltingseenheid de bereide oplossing over de gehele lengte van het scheidingsvat, wat het mogelijk maakt om de fracties effectief te scheiden. Tijdens mechanische scheiding kan ook elektrostatische actie optreden. In de laatste fase wordt reeds gezuiverde olie vrijgegeven in het gemeenschappelijke circulatiekanaal met richting naar de volgende technologische fase van verwerking of tijdelijke opslag. Opgemerkt moet worden dat de kwaliteit van in-line ontzilting vrij laag is vanwege de uitsluiting van de functiecarter, maar in sommige gebieden stellen de vereisten voor hoge prestaties bij de bereiding van een olieproduct de verwerkingssnelheid op de eerste plaats.

Extra slibbehandelingssystemen

De meeste dehydrator- en separatorinstallaties gebruiken standaard een grove filtratiestap met afvoer van de mestcomponent. Deze procedure moet niet worden verward met het verwijderen van onzuiverheden, aangezien slib een bijwerking is van de olieproductie en de systemen voor fijne zuivering van grondstoffen in de allereerste stadia van verwerking kan schaden. Daarom worden zware onzuiverheden verwijderd, zelfs vóór het ontziltingsproces van de olie. In dit geval wordt slib verstaan als sedimenten van gesteente, zand en andere grove deeltjes die in verschillende stadia van de boorputwerking van het veld in de emulsie zijn gekomen.

Hoe wordt slib gereinigd? Er zijn verschillende verwijderingsprocessen voorzien, maar ze zijn allemaal gebaseerd op mechanische filtratiemethoden met drainage en wassen. In industriële installaties voor het ontwateren en ontzouten van olie wordt op deze processen een drukventilator van 4 bar of meer aangesloten. In zeldzame gevallen wordt het slib onderworpen aan thermische en chemische behandeling - dit geldt voor speciale stabiele verbindingen waarvan de drainagebehandeling niet effectief is.

Conclusie

Problemen bij het voorbereiden van olie voor de belangrijkste processen van technologische verwerking voor later gebruik in de productiesector worden op verschillende manieren en methoden opgelost. Dehydratatie- en ontziltingstechnologieën presteren verre van de belangrijkstebewerkingen van dit spectrum, maar het is onmogelijk om zonder te doen. De moderne industrie probeert meer geoptimaliseerde en energiezuinige methoden toe te passen om scheidingsproblemen op te lossen, wat zich manifesteert in de aansluiting van nieuwe hightech installaties. Met name moderne generaties olie-ontwaterings- en ontzoutingsapparaten ontwikkelen zich actief om de functionaliteit en ergonomie te vergroten. Dit wordt bewezen door het verschijnen van zelfregelende transformatoren en zeer nauwkeurige meetsensoren, waarmee u alle belangrijke parameters van het reinigingsproces onder controle kunt houden. Beveiligingssystemen worden niet onbeheerd achtergelaten. Zowel bij chemische scheidingsmethoden als bij het gebruik van elektrische dehydrators, worden isolerende en beschermende beschermingsmiddelen gebruikt, zowel voor de apparatuur zelf als voor operators die betrokken zijn bij de technologische verwerking van olie.

Aanbevolen:

Olie rocker: apparaat, doel. Olie- en gasapparatuur

Het artikel is gewijd aan olieproducerende apparatuur, in het bijzonder pompeenheden. Gezien het apparaat van deze apparatuur, kenmerken, typen, enz

Olie is een mineraal. Olie deposito's. Olie productie

Olie is een van 's werelds belangrijkste mineralen (koolwaterstofbrandstof). Het is een grondstof voor de productie van brandstoffen, smeermiddelen en andere materialen

Olie-exporterende landen. De grootste olie-exporteurs - lijst

Momenteel hebben enkele grote olie-exporterende landen zich verenigd. Dit stelt hen in staat om de wereldprijzen te reguleren en voorwaarden te dicteren aan importeurs

Olie op Forex. De aanduiding van olie op "Forex"

De valutamarkt is erg gevoelig voor noteringen van grondstoffen en metalen. De reden voor de afhankelijkheid is dat valutatransacties van invloed zijn op grondstoffen. Aan de andere kant hangt de waarde van een valuta ook af van de waarde van grondstoffen en metalen. Dat wil zeggen, voor succesvolle handel is het belangrijk om deze afhankelijkheden altijd te begrijpen

Hoe wordt olie geproduceerd? Waar wordt olie geproduceerd? olieprijs

Momenteel is het onmogelijk om de moderne wereld zonder olie voor te stellen. Het is de belangrijkste bron van brandstof voor verschillende transporten, grondstoffen voor de productie van verschillende consumptiegoederen, medicijnen en andere dingen. Hoe wordt olie geproduceerd?