2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:14

Een stalen boogoven (EAF) is een apparaat dat materiaal verwarmt door elektrisch te buigen.

Industriële apparaten variëren in grootte van kleine eenheden, ongeveer een ton vermogen (gebruikt in gieterijen om gietijzeren producten te maken) tot 400 eenheden per ton, gebruikt voor staalrecycling. Boogstaalovens, EAF, die in onderzoekslaboratoria worden gebruikt, hebben mogelijk een capaciteit van slechts enkele tientallen grammen. De temperatuur van industriële apparaten kan 1800 °C (3272 °F) bereiken, terwijl laboratoriuminstallaties 3000 °C (5432 °F) overschrijden.

Arc-staalovens (EAF's) verschillen van inductieovens doordat het materiaal dat wordt geladen direct wordt onderworpen aan elektrische buiging en de stroom aan de terminals door het geladen materiaal gaat.

Bouw

Arc-staaloven wordt gebruikt voor de productie van staal en is samengesteld uit een vuurvast vat. Hoofdzakelijk verdeeld in drie secties:

- Shell, die bestaat uit zijwanden en bodemstaalkommen.

- Pallet die is gemaakt van vuurvast materiaal.

- Dak. Het kan met een hittebestendige voering of watergekoeld zijn. En het is ook gemaakt in de vorm van een bal of een afgeknotte kegel (conisch gedeelte). Het dak ondersteunt ook een vuurvaste delta in het midden waardoor een of meer grafietelektroden binnenkomen.

Individuele items

De haard kan een halfronde vorm hebben en is nodig in een excentrische oven voor het aftappen van de bodem. In moderne werkplaatsen wordt de boogstaaloven - EAF 5 - vaak verhoogd boven de begane grond, zodat pollepels en slakkenpotten gemakkelijk onder beide uiteinden kunnen worden gemanoeuvreerd. Los van de structuur bevinden zich de elektrodesteun en het elektrische systeem, evenals het hellende platform waarop het instrument staat.

Uniek hulpmiddel

Een typische EAF 3 staalsmeltboogoven wordt aangedreven door een driefasenbron en heeft daarom drie elektroden. Ze hebben een ronde doorsnede en in de regel segmenten met schroefdraadverbindingen, zodat tijdens het slijten nieuwe elementen kunnen worden toegevoegd.

De boog wordt gevormd tussen het geladen materiaal en de elektrode. De lading wordt zowel verwarmd door de stroom die er doorheen gaat als door de uitgestraalde energie die vrijkomt door de golf. De temperatuur bereikt ongeveer 3000 °C (5000 °F), waardoor de onderste delen van de elektroden gloeien als gloeilampen wanneer de boogoven in werking is.

Elementen worden automatisch omhoog en omlaag gebracht door een positioneringssysteem dat elk elektrisch apparaat kan gebruikenlier, takels of hydraulische cilinders. De regeling handhaaft een ongeveer constante stroom. Wat is het stroomverbruik van een boogoven? Het wordt constant gehouden tijdens het smelten van de lading, hoewel het schroot tijdens het smelten onder de elektroden kan bewegen. De masthulzen die het element vasthouden, kunnen ofwel zware stroomrails dragen (dit kunnen watergekoelde holle koperen buizen zijn die stroom leveren aan de klemmen) of "hete hulzen" waarbij de hele bovenkant de lading draagt, wat de efficiëntie verhoogt.

Het laatste type kan gemaakt zijn van verkoperd staal of aluminium. Grote watergekoelde kabels verbinden rails of beugels met een transformator naast de oven. Een soortgelijk gereedschap wordt in de opslag geïnstalleerd en met water gekoeld.

Tik en andere bewerkingen

De EAF 50 stalen boogoven is gebouwd op een hellend platform zodat vloeibaar staal in een andere container kan worden gegoten voor transport. De kantelbewerking om gesmolten staal over te brengen wordt tappen genoemd. Aanvankelijk hadden alle staalgewelven van de boogoven een uitwerptrechter bedekt met vuurvast materiaal, dat werd weggespoeld toen het werd gekanteld.

Maar vaak heeft moderne apparatuur een excentrische bodemuitlaatklep (EBT) om de opname van stikstof en slak in het vloeibare staal te verminderen. Deze ovens hebben een opening die verticaal door de haard en schaal loopt en uit het midden zit in een smalle eivormige "uitloop". Het is volvuurvast zand.

Moderne planten kunnen twee schalen hebben met één set elektroden die ertussen worden doorgegeven. Het eerste deel verwarmt het schroot, terwijl het andere deel wordt gebruikt om te smelten. Andere DC-ovens hebben een vergelijkbare lay-out, maar hebben elektroden voor elke huls en één set elektronica.

Zuurstofelementen

AC-ovens hebben meestal een patroon van warme en koude plekken langs de omtrek van de haard, die zich tussen de elektroden bevindt. In moderne zijn autogeenbranders in de zijwand geïnstalleerd. Ze worden gebruikt om chemische energie te leveren aan minzones, waardoor de verwarming van staal gelijkmatiger wordt. Extra vermogen wordt geleverd door zuurstof en koolstof aan de oven te leveren. Vroeger werd dit gedaan met speren (zachte stalen holle buizen) in de slakkendeur, nu wordt dit meestal gedaan met aan de muur gemonteerde injectie-units die autogeenbranders en luchttoevoersystemen in één vat combineren.

Een moderne middelgrote staaloven heeft een transformator met een vermogen van ongeveer 60.000.000 volt-ampère (60 MVA), met een secundaire spanning van 400 tot 900 en een stroom van meer dan 44.000. In een moderne winkel, zoals een oven zal naar verwachting 80 ton vloeibaar staal produceren in ongeveer 50 minuten, van het laden van koud schroot tot het tappen.

Ter vergelijking: ovens met basiszuurstof kunnen een capaciteit hebben van 150-300 ton per batch of "opwarmen" en 30-40 minuten warmte genereren. Er zijn enorme verschillen in de details van het ontwerp en de werking van de oven,afhankelijk van het eindproduct en de lokale omstandigheden, evenals doorlopend onderzoek om de efficiëntie van de fabriek te verbeteren.

Het grootste alleen schroot (in termen van tapgewicht en transformatorclassificatie) is een gelijkstroomapparaat geëxporteerd uit Japan met een tapgewicht van 420 ton en gevoed door acht 32 MVA-transformatoren voor een totaal vermogen van 256 MBA.

Het kost ongeveer 400 kilowattuur om een ton staal te produceren in een vlamboogoven, of ongeveer 440 kWh per metriek. De theoretische minimale energie die nodig is om staalschroot te smelten is 300 kWh (smeltpunt 1520 °C / 2768 °F). Daarom heeft een EAF van 300 ton met een vermogen van 300 MVA ongeveer 132 MWh aan energie nodig en is de inschakeltijd ongeveer 37 minuten.

Staalproductie met behulp van een vlamboog is alleen economisch haalbaar als er voldoende elektriciteit is met een goed ontwikkeld netwerk. Op veel plaatsen werken fabrieken tijdens de daluren wanneer nutsbedrijven overproductiecapaciteit hebben en de prijs per meter lager is.

Operatie

De boogstaaloven giet staal in een kleine pollepelmachine. Schroot wordt afgeleverd in een uitsparing naast de smelter. Schroot heeft de neiging om in twee hoofdvarianten te komen: schroot (witgoed, auto's en andere items gemaakt van soortgelijke)licht staal) en zware smelt (grote platen en balken), evenals wat direct gereduceerd ijzer (DRI) of ruwijzer voor chemisch evenwicht. Afzonderlijke ovens smelten bijna 100% DRI.

Volgende stap

Het schroot wordt in grote emmers geladen, manden genaamd, met schelpvormige deuren voor de basis. Er moet voor worden gezorgd dat het schroot zich in de mand bevindt om een goede werking van de oven te garanderen. Hierop wordt een sterke smelt gelegd met een lichte laag van een beschermende snipper, waarop een ander deel ligt. Ze moeten allemaal in de oven aanwezig zijn na het laden. Op dit moment kan de mand naar de schrootvoorverwarmer gaan, die de hete afgassen van de smelter gebruikt om energie terug te winnen, waardoor de efficiëntie wordt verbeterd.

Overloop

Vervolgens wordt het vat naar de smelterij gebracht, wordt het dak van de oven geopend en wordt het materiaal erin geladen. Overstappen is een van de gevaarlijkste handelingen voor operators. Bij tonnen vallend metaal komt veel potentiële energie vrij. Vloeibaar materiaal in de oven wordt vaak naar boven en naar buiten geduwd door vast schroot en vet. Stof op metaal ontbrandt als de oven heet is, waardoor er een vuurbal uitbarst.

In sommige dubbelwandige apparaten wordt schroot in de tweede geladen terwijl de eerste aan het smelten is, en wordt het voorverwarmd door het uitlaatgas van het actieve deel. Andere bewerkingen zijn: continu laden en werken met temperatuur op een transportband, die het metaal vervolgens in de oven zelf lost. Andere apparaten kunnen opstartenhete substantie van andere operaties.

Spanning

Na het opladen leunt het dak achterover over de oven en begint het smelten. De elektroden worden op het schroot neergelaten, er ontstaat een boog en vervolgens worden ze zo geplaatst dat ze zich verspreiden in de kruimellaag aan de bovenkant van het apparaat. Voor deze operatie worden lage spanningen geselecteerd om het dak en de muren te beschermen tegen overmatige hitte en boogschade.

Zodra de elektroden de zware smelt aan de basis van de oven hebben bereikt en de golven worden afgeschermd door de koevoet, kan de spanning worden verhoogd en de elektroden iets omhoog worden gebracht, waardoor het vermogen voor de smelt langer en groter wordt. Hierdoor kan het smeltbad zich sneller vormen, waardoor de aftaptijd wordt verkort.

Zuurstof wordt in schroot geblazen, waarbij staal wordt verbrand of gesneden, en extra chemische warmte wordt geleverd door muurbranders. Beide processen versnellen het smelten van de stof. Supersonische mondstukken zorgen ervoor dat zuurstofstralen door de schuimende slak kunnen dringen en het vloeistofbad bereiken.

Oxidatie van onzuiverheden

Een belangrijk onderdeel van de staalproductie is de vorming van slakken die op het oppervlak van het gesmolten staal drijven. Het is meestal samengesteld uit metaaloxiden en fungeert ook als een plaats om geoxideerde onzuiverheden te verzamelen, als een thermische deken (die overmatig warmteverlies stopt) en helpt ook om erosie van de vuurvaste voering te verminderen.

Voor een oven met basis vuurvaste materialen die koolstofstaal produceren, zijn de gebruikelijke slakvormers calciumoxide (CaO in de vorm van gecalcineerdekalk) en magnesium (MgO in de vorm van dolomiet en magnesiet.). Deze stoffen worden ofwel geladen met schroot of tijdens het smelten in de oven geblazen.

Een ander belangrijk bestanddeel is ijzeroxide, dat wordt gevormd wanneer staal wordt verbrand met toegevoegde zuurstof. Later, bij verhitting, wordt koolstof (in de vorm van steenkool) in deze laag geïnjecteerd, waarbij het reageert met ijzeroxide om metaal en koolmonoxide te vormen. Dit resulteert in schuimvorming van de slak, wat resulteert in een groter thermisch rendement. De coating voorkomt schade aan het dak en de zijwanden van de oven door stralingswarmte.

Verbranding van onzuiverheden

Zodra het schroot volledig is gesmolten en een vlak zwembad is bereikt, kan een andere emmer in de oven worden geladen. Nadat de tweede lading volledig is gesmolten, worden raffinagehandelingen uitgevoerd om de chemische samenstelling van het staal te controleren en te corrigeren en de smelt tot boven het vriespunt te oververhitten als voorbereiding op het tappen. Er worden meer slakvormers geïntroduceerd en er komt veel zuurstof in het bad, waarbij onzuiverheden zoals silicium, zwavel, fosfor, aluminium, mangaan en calcium worden verbrand en hun oxiden tot slakken worden verwijderd.

Koolstofverwijdering vindt plaats nadat deze elementen eerst zijn uitgebrand, omdat ze meer op zuurstof lijken. Metalen die een lagere affiniteit hebben dan ijzer, zoals nikkel en koper, kunnen niet worden verwijderd door oxidatie en moeten alleen worden gecontroleerd door middel van chemie. Dit is bijvoorbeeld de eerder genoemde introductie van direct gereduceerd ijzer en gietijzer.

Schuimende slakblijft de hele tijd bestaan en loopt vaak over de oven heen om van de deur in de beoogde put te stromen. Temperatuurmeting en chemische selectie worden uitgevoerd met behulp van automatische speren. Zuurstof en koolstof kunnen mechanisch worden gemeten met speciale sondes die in staal zijn ondergedompeld.

Productievoordelen

Met behulp van een besturingssysteem voor staalsmeltovens is het mogelijk staal te produceren van 100% grondstof - schroot. Dit vermindert de energie die nodig is om de stof te produceren aanzienlijk, vergeleken met de primaire productie uit ertsen.

Een ander voordeel is de flexibiliteit: hoewel hoogovens niet significant kunnen variëren en jaren kunnen draaien, kan deze snel worden gestart en uitgeschakeld. Hierdoor kan de staalfabriek de productie variëren op basis van de vraag.

Typische boogstaaloven is de bron van staal voor minimolens, die staaf- of stripproducten kunnen produceren. Minismelters kunnen relatief dicht bij staalmarkten worden gevestigd en de transportvereisten zijn minder dan voor een geïntegreerde fabriek, die meestal dicht bij de kust is gevestigd voor toegang tot de scheepvaart.

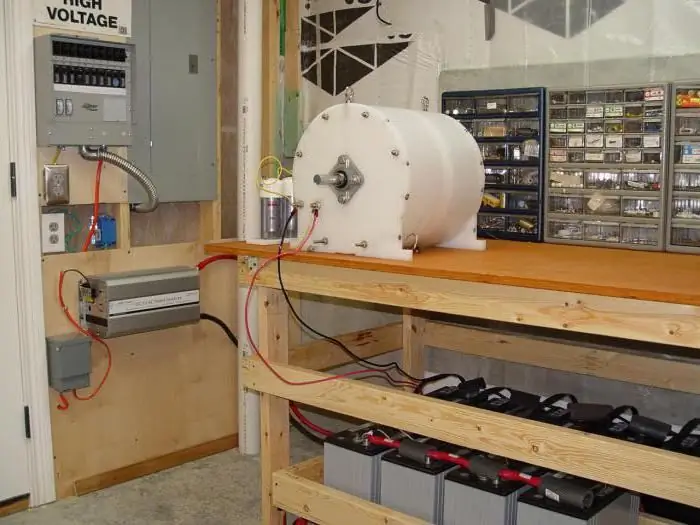

Arc Steel Furnace Device

De schematische doorsnede is een elektrode die omhoog en omlaag wordt gebracht door een tandheugelaandrijving. Het oppervlak is bekleed met vuurvaste stenen en bodembekleding. De deur geeft toegang tot het interieuronderdelen van het apparaat. Het ovenlichaam rust op tuimelaars zodat het kan worden gekanteld om te kloppen.

Aanbevolen:

Classificatie van motoren. Typen motoren, hun doel, apparaat en werkingsprincipe

Tegenwoordig worden de meeste voertuigen aangedreven door een motor. De classificatie van dit apparaat is enorm en omvat een groot aantal verschillende soorten motoren

Organisatie van een intern controlesysteem in een organisatie: creatie, doel, vereisten en analyse

Elke winstgevende onderneming heeft een potentiële winst voor de eigenaar. Welke competente ondernemer zou niet geïnteresseerd zijn in de voorwaarden van het functioneren van zijn eigen nageslacht, wat hem zo'n serieus inkomen oplevert? Juist omdat elke zakenman bij zijn volle verstand en met een objectieve houding ten opzichte van het management van zijn bedrijf bang is zijn winst te verliezen en op een dag failliet te gaan, introduceert hij een systeem van interne controle over de activiteiten van de organisatie

HPP: werkingsprincipe, schema, uitrusting, vermogen

Bijna iedereen stelt zich het doel van waterkrachtcentrales voor, maar slechts enkelen begrijpen het werkingsprincipe van waterkrachtcentrales echt. Het grootste mysterie voor mensen is hoe deze hele enorme dam elektrische energie opwekt zonder brandstof. Laten we het hier over hebben

Ketelhuis dispatching: organisatie, controlesysteem en doel

Spatchen van de stookruimte: de belangrijkste doelstellingen van de implementatie ervan. Volledigheid van een typisch automatiserings- en verzendingssysteem. Gecontroleerde parameters en beheer. Beschrijving van de werking van dit systeem en de voordelen ervan. Het uitvoeren van verzending door aannemers

Ytterbium fiberlaser: apparaat, werkingsprincipe, vermogen, productie, toepassing

Vezellasers zijn compact en robuust, richten nauwkeurig en voeren gemakkelijk thermische energie af. Ze zijn er in vele vormen en hebben, omdat ze veel gemeen hebben met andere soorten optische kwantumgeneratoren, hun eigen unieke voordelen