2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:31

Metaal is de basis van alle moderne beschavingen. In een jaar extraheert en verwerkt de moderne mensheid alleen al zo'n hoeveelheid ijzer dat voordat de hele wereld het minstens een paar eeuwen zou plukken. En deze behoefte is volledig gerechtvaardigd, aangezien de constructie alleen al een ongelooflijke hoeveelheid staal vereist. Het is niet verrassend dat het gieten van metaal onder dergelijke omstandigheden voortdurend wordt verbeterd.

Een beetje geschiedenis

Het belangrijkste kenmerk van ijzer om aan te nemen, stollen, de vorm die eraan wordt "voorgesteld", merkte een persoon in de oudheid op. Tegenwoordig gaan bijna alle wetenschappers ervan uit dat de eerste kennismaking van de mens met metaal plaatsvond dankzij meteorieten. Meteoritisch ijzer was smeltbaar en gemakkelijk te verwerken, dus de basis van het gieten werd lang geleden door enkele ontluikende beschavingen bestudeerd.

In ons land is metaalgieten al eeuwenlang een gerespecteerde en eervolle zaak, mensen hebben dit ambacht altijd met veel respect behandeld. Het "Tsar Cannon" en "Tsar Bell" zijn algemeen bekend, die meesterwerken zijn van de gietvaardigheid van Russische meesters, zelfs als een van hen nooit rinkelde en de tweede niet schoot. Oeral casters tijdens het bewind van Peter de Grotevooral bekendheid verwierf als leverancier van betrouwbare wapens voor het leger. Maar ook nu nog dragen ze deze titel terecht. Voordat we kijken naar de belangrijkste soorten metaalgieten, is het noodzakelijk om een paar woorden te zeggen over de vereiste eigenschappen van grondstoffen.

Wat moet het metaal zijn om te gieten

De belangrijkste eigenschap van het metaal dat voor het gieten wordt gebruikt, is de vloeibaarheid ervan. De legering in gesmolten vorm moet zo gemakkelijk mogelijk van de ene smeltkroes naar de andere stromen, terwijl de kleinste uitsparingen worden gevuld. Hoe hoger de vloeibaarheid, hoe dunner de wanden in het eindproduct kunnen worden gemaakt. Met metaal dat zich slecht verspreidt, is het veel moeilijker. Onder normale omstandigheden weet hij veel eerder te grijpen dan dat hij alle gaten in de vorm opvult. Dit is de moeilijkheid waarmee industriëlen worden geconfronteerd bij het gieten van metaallegeringen.

Het is geen verrassing dat gietijzer het favoriete materiaal van de gieterij is geworden. Dit komt omdat deze legering een uitstekende vloeibaarheid heeft, waardoor het relatief eenvoudig is om mee te werken. Staal is nog lang niet zo vloeibaar en daarom moet men, om de mal volledig te vullen (zodat er geen holten en holten zijn), zijn toevlucht nemen tot verschillende trucs.

In het eenvoudigste geval, wanneer huismetaalgieten vereist is, worden de grondstoffen gesmolten en in kleine porties in water gegoten: zo kun je met name zinkers maken om te vissen. Maar zelfs in de wapenindustrie wordt deze methode relatief veel gebruikt! Vanaf de top van een speciale toren, die in omtrek lijkt op een koeltoren, gesmoltenmetaal. De hoogte van de constructie is zodanig dat een perfect gevormde druppel, al afgekoeld, de grond bereikt. Zo wordt schot op industriële schaal geproduceerd.

Aarde gietmethode

De meest eenvoudige en oude methode is het gieten van metaal in de grond. Maar de "eenvoud" ervan is een relatief voorwaardelijk concept, omdat dit werk een uiterst nauwgezette voorbereiding vereist. Wat betekent het?

Eerst wordt een volledig en meest gedetailleerd model van de toekomstige casting gemaakt in de modelwinkel. Bovendien moet het iets groter zijn dan het product dat moet worden verkregen, omdat het metaal zal bezinken wanneer het wordt afgekoeld. In de regel wordt het model uit twee helften afneembaar gemaakt.

Zodra dit is gebeurd, wordt het speciale vormzand voorbereid. Als het toekomstige product interne holtes en holtes zou hebben, moeten ook de staven worden voorbereid, evenals een extra vormmassa. Ze moeten tijdelijk de gebieden vullen die "leeg" zijn in het voltooide deel. Als je geïnteresseerd bent in het gieten van metalen thuis, houd hier dan rekening mee, want anders kan een reeds gevulde kolf gewoon door druk uit elkaar worden gescheurd en de gevolgen hiervan kunnen de meest trieste zijn.

Waar wordt vormzand van gemaakt?

De basis is verschillende soorten zand en klei, evenals bindmiddelen. Hun rol kan worden gespeeld door natuurlijke en synthetische oliën, drogende olie, hars, colofonium en zelfs teer.

Vervolgens komt de tijd van vormers, wiens taak het is om mallen te maken. Als je uitlegtgemakkelijker, het gaat als volgt: er wordt een houten kist genomen, de helft van de mal wordt erin geplaatst (deze is ook afneembaar) en de openingen tussen de wanden van het model en de mal zijn verstopt met een vormmassa.

Hetzelfde wordt gedaan met de tweede helft en zet beide delen vast met spelden. Het is belangrijk op te merken dat er twee speciale kegels in het deel van de vorm worden gestoken dat zich bovenaan zal bevinden wanneer het wordt gegoten. Een ervan wordt gebruikt om gesmolten metaal te gieten, de tweede - om uitzettende gassen te verlaten.

Einde voorbereidende fase

En nu is het tijd voor misschien wel het meest cruciale onderdeel van de operatie. De kolven zijn zeer zorgvuldig gescheiden, in een poging om schending van de integriteit van het zand te voorkomen. Daarna blijven twee duidelijke en gedetailleerde afdrukken van het toekomstige deel in de grond. Daarna zijn ze bedekt met een speciale verf. Dit wordt gedaan zodat het gesmolten metaal niet direct in contact komt met de zandgrond. De metaalgiettechnologie mag dit niet toelaten, anders kan de kwaliteit van het eindproduct aanzienlijk verslechteren.

Als dit nodig is, wordt tegelijkertijd een extra poortdoorgang gesneden, die nodig is voor het gieten van de smelt. De kolven worden opnieuw gevouwen en zo stevig mogelijk verbonden. Zodra het zand een beetje droog is, kun je beginnen met gieten.

Begin met casten

Ten eerste worden in koepels, dat wil zeggen speciale ovens, gietijzeren blanco's gesmolten. Als het nodig is om staal te gieten, dan worden de grondstoffen gesmolten in hoogovens, openhaarden, omvormers en andere ovens. Inbrengensmelttoestand van non-ferrometalen, gebruik gespecialiseerde smeltapparaten.

Alles, je kunt beginnen met casten. Als er maar één vorm is, wordt de smelt er afzonderlijk met een pollepel in gegoten. In andere gevallen is in de regel een transportband georganiseerd: ofwel gaat een band met blanco's onder de pollepel, of de pollepel beweegt over de rijen kolven. Het hangt allemaal alleen af van de organisatie van de productie. Als de tijd daar is en het metaal afkoelt, wordt het uit de mal gehaald. In principe is deze methode ideaal in gevallen waar thuis metaalgieten nodig is (bijvoorbeeld voor een smederij). Iets perfecters onder dergelijke omstandigheden zal hoe dan ook niet worden bereikt.

Zandstraal- of slijpmachines verwijderen kalkaanslag en aanhangend vormzand van het eindproduct. Trouwens, deze methode werd actief gebruikt bij de productie van tanks tijdens de Grote Patriottische Oorlog. Dit is hoe gegoten torens werden geproduceerd, en de eenvoud en maakbaarheid van dit proces maakten het mogelijk om een enorm aantal militaire voertuigen te produceren die het front zo hard nodig had. Welke andere soorten metaalgietwerk zijn er?

Spuitgieten

Maar nu gebruiken ze veel geavanceerdere en technologisch geavanceerdere methoden voor de productie van gegoten producten. Bijvoorbeeld metaalgieten in een koelmal. Deze methode lijkt in veel opzichten op de hierboven beschreven methode, aangezien ook hier gietvormen worden gebruikt. Alleen zijn ze tegelijkertijd van metaal, wat het proces van grootschalige productie aanzienlijk vereenvoudigt.

Dus kegels en staven worden in twee helften gestoken (om metaal te gieten en holtes te vormen), enbevestig ze vervolgens stevig aan elkaar. Alles, je kunt aan de slag. Het bijzondere van deze methode is dat hier het gesmolten metaal extreem snel stolt, er de mogelijkheid is van geforceerde koeling van de mallen, en daarom is het lossingsproces veel sneller. Met slechts één mal kunt u honderden, zo niet duizenden gietstukken krijgen, terwijl u niet veel tijd hoeft te besteden aan de individuele voorbereiding van vormen en zand.

Enkele nadelen van de methode

Het nadeel van deze gietmethode is dat alleen die soorten metalen die worden gekenmerkt door een verhoogde vloeibaarheid in gesmolten vorm ervoor geschikt zijn. Voor staal is bijvoorbeeld alleen drukgieten geschikt (over het hieronder), omdat dit materiaal helemaal geen goede vloeibaarheid heeft. Onder invloed van perslucht nemen zelfs de meest "ductiele" staalsoorten de vereiste vorm veel beter aan. Het vervelende is dat een gewone koelmal simpelweg niet bestand is tegen zulke extreme productieomstandigheden en uit elkaar v alt. Daarom moet u een speciale productiemethode gebruiken, die we hieronder zullen bespreken.

Spuitgieten

Hoe wordt het spuitgieten - onder druk - van metalen uitgevoerd? We hebben hierboven al enkele aspecten overwogen, maar het is nog steeds nodig om deze kwestie in meer detail te onthullen. Alles is vrij eenvoudig. Ten eerste is er een gietvorm nodig die is gemaakt van hoogwaardige staalsoorten, die een meertraps, complexe interne vorm kan hebben. Ten tweede hebben we pompapparatuur nodig die zevenhonderd tot zevenhonderd MP kan leveren.

Belangrijkste voordeeldeze smeltmethode is een hoge productiviteit. Wat levert spuitgieten nog meer op? In dit geval wordt veel minder metaal gebruikt en is de oppervlaktekwaliteit van het eindproduct zeer goed. De laatste omstandigheid impliceert de afwijzing van een complexe en nogal sombere reinigings- en maalprocedure. Welke materialen zijn de beste materialen voor deze productiemethode om afgewerkte producten en onderdelen te produceren?

De meest gebruikte legeringen zijn gebaseerd op aluminium, zink, koper en tin-lood (gieten van non-ferro metalen). Hun smelttemperatuur is relatief laag en daardoor wordt een zeer hoge maakbaarheid van het gehele proces bereikt. Bovendien heeft deze grondstof bij afkoeling een relatief klein bezinksel. Dit betekent dat het mogelijk is om onderdelen te produceren met zeer kleine toleranties, wat uiterst belangrijk is bij de productie van moderne technologie.

De complexiteit van deze methode is dat wanneer de afgewerkte producten worden gescheiden van de vormen, ze kunnen worden beschadigd. Daarnaast is deze methode alleen geschikt voor het vervaardigen van onderdelen met een relatief kleine wanddikte. Het feit is dat een dikke laag metaal extreem ongelijkmatig zal uitharden, wat de vorming van schelpen en holtes vooraf zal bepalen.

Verschillende installaties voor drukgieten

Alle machines die bij deze methode van het gieten van metalen producten worden gebruikt, zijn onderverdeeld in twee grote groepen: met een warme en koude gietkamer. De "hete" variëteit kan meestal alleen worden gebruikt voor legeringen op basis van zink. In dit geval wordt de gietkamer zelf ondergedompeld in heet metaal. Onder druklucht of een speciale zuiger, het stroomt in de gietholte.

In de regel is een sterke injectiekracht niet vereist, een druk tot 35-70 MPa is voldoende. In dit geval kunnen matrijzen voor metaalgieten dus veel eenvoudiger en goedkoper zijn, wat het gunstigste effect heeft op de uiteindelijke kosten van het product. In koudgietmatrijzen moet het gesmolten metaal onder bijzonder hoge druk diep in de gietkamer worden "gedreven". Tegelijkertijd kan het 700 MPa bereiken.

Waar worden spuitgietonderdelen gebruikt?

Ze zijn overal. In telefoons, computers, camera's en wasmachines zijn overal details te vinden die met deze specifieke methode zijn verkregen. Het wordt vooral veel gebruikt door de machinebouw, inclusief die welke rechtstreeks verband houden met de luchtvaart en zelfs de ruimtevaartindustrie. De massa van gegoten onderdelen kan variëren van enkele grammen tot 50 kilogram (en zelfs meer). Kan een andere "verwerking" van metalen door gieten worden gebruikt? Ja, en er zijn nog veel meer manieren.

Verloren was gieten

Zoals in het allereerste geval dat we hebben overwogen, weet de mensheid sinds de oudheid over de methode om gesmolten metaal in een vooraf voorbereid model van paraffine of was te gieten. Het wordt eenvoudig in de kolf geplaatst en de gaten worden gevuld met vormzand. De smelt lost de was op en vult idealiter het volledige volume van het primaire werkstuk. Deze methode is goed omdat het model niet uit de kolf hoeft te worden gehaald. Bovendien is het mogelijk om onderdelen van gewoon perfecte kwaliteit te verkrijgen, dit gietprocesmetalen zijn relatief eenvoudig te automatiseren.

Shell-casting

Als het gieten relatief eenvoudig is en er geen "ruimte"-sterkte van het eindproduct nodig is, kan de methode van gieten in schaalvormen worden gebruikt. Ze worden al sinds mensenheugenis gemaakt en als basis worden fijn kwartszand en hars gebruikt. Tegenwoordig worden natuurlijk verschillende synthetische verbindingen als laatste gebruikt.

Vervolgens worden opvouwbare metalen modellen genomen, bestaande uit twee helften, en geplaatst op een oppervlak dat is verwarmd tot ongeveer 300 graden Celsius. Vervolgens wordt het vormmengsel (van zand en droge hars) op dezelfde plaats gegoten zodat het het oppervlak van de metalen modellen volledig bedekt. Onder invloed van warmte smelt de hars en verschijnt er een vrij sterke "kolf" in de dikte van het zand.

Zodra het allemaal een beetje is afgekoeld, kunnen metalen blokken worden verwijderd en kan het zand naar de oven worden gestuurd om te "roosteren". Daarna worden voldoende sterke vormen verkregen: door hun twee helften te verbinden, kan er gesmolten metaal in worden gegoten. Welke andere metaalgietmethoden zijn er?

Centrifugaal gieten

In dit geval wordt de smelt in een speciale vorm gegoten, die met een zeer hoge snelheid in een horizontale of verticale projectie draait. Door de inwerking van krachtige, gelijkmatig toegepaste centrifugaalkrachten, stroomt het metaal gelijkmatig in alle openingen van de matrijs, waardoor een hoge kwaliteit van het eindproduct wordt bereikt. Deze gietmethode is ideaal voor de productie van verschillende soorten buizen. Het maakt het mogelijk om een veel meer uniforme dikte te vormenmuren, wat uiterst moeilijk te bereiken is met behulp van "statische" methoden.

Elektro-slak gieten

Zijn er manieren om metalen te gieten die met recht modern genoemd kunnen worden? Elektroslak gieten. In dit geval wordt het vloeibare metaal eerst verkregen door in te werken op de eerder bereide grondstof met krachtige elektrische boogontladingen. De boogvrije methode kan ook worden gebruikt, wanneer ijzer wordt gesmolten uit de warmte die door de slak wordt verzameld. Maar de laatste wordt beïnvloed door krachtige ontladingen.

Daarna komt het vloeibare metaal, dat tijdens het hele proces nooit in contact is geweest met lucht, in de kristallisatiekamer, die "in combinatie" ook een gietvorm is. Deze methode wordt gebruikt voor relatief eenvoudige en massieve gietstukken, voor de vervaardiging waarvan veel voorwaarden niet in acht hoeven te worden genomen.

Vacuüm vullen

Geldt alleen voor "high-end" materialen zoals goud, titanium, roestvrij staal. In dit geval wordt het metaal onder vacuüm gesmolten en vervolgens snel (onder dezelfde omstandigheden) in mallen verdeeld. De methode is goed omdat bij gebruik de vorming van luchtholten en holten in het product praktisch uitgesloten is, aangezien de hoeveelheid aanwezige gassen minimaal is. Het is belangrijk om te onthouden dat het gewicht van de gietstukken in dit geval niet hoger kan zijn dan honderd of twee kilogram.

Is het mogelijk om grotere onderdelen te krijgen?

Ja, dergelijke technologie bestaat. Maar het kan alleen worden gebruikt in gevallen waar honderd ton staal tegelijkertijd wordt verwerkt.en meer. Eerst wordt het metaal onder vacuüm gesmolten en vervolgens niet in mallen gegoten, maar in speciale gietlepels, die ook worden beschermd tegen lucht die hun holte binnendringt.

Daarna kan de afgewerkte melt worden verdeeld in mallen, waaruit voorheen ook de lucht werd weggepompt met een pomp. Het staal dat als resultaat van een dergelijk technologisch proces wordt verkregen, is vrij duur. Het wordt gebruikt voor het smeden, evenals voor sommige soorten van hetzelfde gietstuk, wanneer het nodig is om blanks en onderdelen van de hoogste kwaliteit te verkrijgen.

Gieten op vergaste (uitgebrande) patronen

Qua gietkwaliteit en eenvoud is deze methode een van de meest winstgevende en wordt daarom steeds vaker gebruikt in de moderne industrie. Dergelijk metaalgietwerk, waarvan de productie jaar na jaar toeneemt, is vooral populair in de VRC en de VS, omdat de industriële basis van deze twee landen zich onderscheidt door de grootste behoefte aan hoogwaardig staal. Het voordeel van deze methode is dat het de productie van gietstukken mogelijk maakt zonder enige beperking op gewicht en grootte.

In veel opzichten is deze methode vergelijkbaar met de hierboven beschreven methode: in dit geval wordt het primaire model bijvoorbeeld niet gebruikt van was of plasticine, maar van het nu wijdverbreide schuim. Omdat dit materiaal zijn eigen kenmerken heeft, wordt het bindmiddelzandmengsel onder een druk van ongeveer 50 kPa in de kolf gepakt. Meestal wordt deze methode toegepast in gevallen waarin het nodig is om onderdelen te maken met een gewicht van 100 gram tot twee ton.

We hebben echter al gezegd dat een aantal strikte beperkingen opmaat details nr. Met deze gietmethode kunnen dus zelfs componenten voor scheepsmotoren worden geproduceerd, die nooit "bescheiden" in omvang zijn geweest. Voor elke ton metalen grondstoffen wordt de volgende hoeveelheid extra materialen verbruikt:

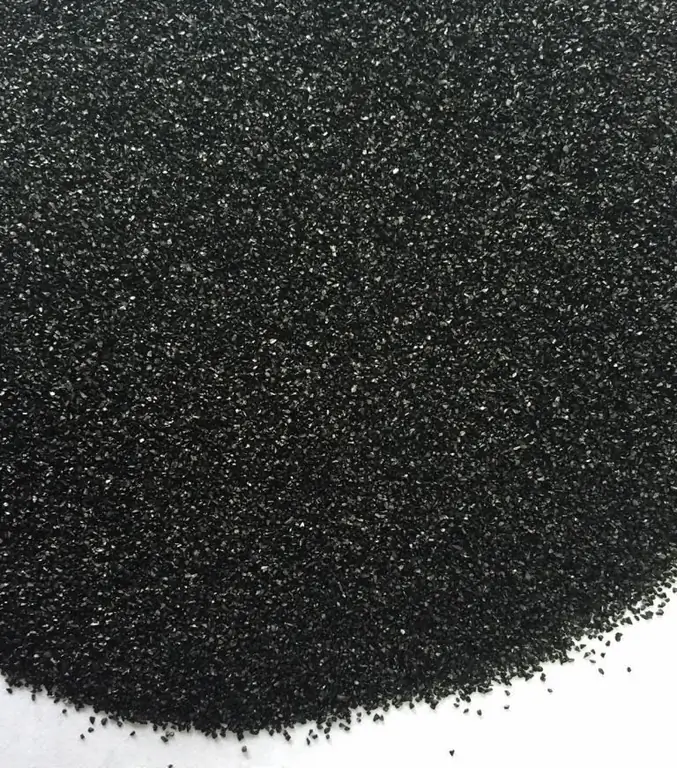

- Zandkwarts fijn - 50 kg.

- Speciale antiaanbaklaag - 25 kg.

- Gegranuleerd polystyreenschuim - 6 kg.

- Dichte polyethyleenfilm - 10 vierkante meter m.

Al het vormzand is puur kwartszand zonder extra toevoegingen en toevoegingen. Het kan voor ongeveer 95-97% herbruikbaar zijn, wat de economie aanzienlijk verbetert en de kosten van het proces verlaagt.

Metaalgieten (de fysica van het proces werd gedeeltelijk door ons overwogen) is dus een "veelzijdig" fenomeen, aangezien er tegenwoordig veel nieuwe methoden zijn. Tegelijkertijd past de moderne industrie methoden toe die al duizenden jaren geleden in gebruik zijn, en past ze ze enigszins aan de huidige realiteit aan.

Aanbevolen:

Hoe schapen worden geschoren: methoden, timing, voorbereiding van het dier, beschrijving van het proces

Schapenwol is een natuurlijk materiaal van hoge kwaliteit. De eigenschappen zijn uniek, het heeft geen analogen. De geschiedenis van de ontwikkeling van de mensheid laat zien dat mensen sinds de oudheid schapenwol voor verschillende behoeften hebben gebruikt. Het werd en wordt ontvangen door schapenhaar te scheren

Analysetechnieken: classificatie, methoden en methoden, scope

Tegenwoordig heeft zich onder de analytische instrumenten van het bedrijfsleven een prachtige verzameling methoden en technieken voor economische analyse verzameld. Ze verschillen in doelen, groeperingsopties, wiskundige aard, timing en andere criteria. Overweeg de technieken van economische analyse in het artikel

Afvalwaterzuivering van olieproducten: methoden, methoden en efficiëntie

Op dit moment behoren technologieën en middelen, methoden en eenheden waarmee afvalwaterzuivering van olieproducten wordt uitgevoerd, tot de belangrijkste middelen om milieubescherming te waarborgen. In ons land zijn er sinds ongeveer vijf jaar wettelijk vastgelegde normen voor de zuivering van vloeistoffen die door bedrijven worden geloosd. Documentatie over dit onderwerp stelt de kwaliteit en het volume van water vast dat door industriële installaties kan worden geproduceerd

Bereiding van olie voor verwerking: het belangrijkste proces, methoden en technologieën

Geproduceerd uit de bronnen van olievelden zijn geen grondstoffen in hun pure vorm. Voorafgaand aan de fasen van het productieproces van de hoofdverwerking met de ontvangst van een artikel met de nodige consumentenkwaliteiten, doorloopt de toekomstige energiebron verschillende technologische verwerkingsstadia. De noodzaak voor de implementatie van deze processen is te wijten aan de initiële verontreiniging van ruwe olie

Restauratie van onderdelen door lassen en verharden: methoden en methoden van restauratie, kenmerken, technologisch proces

Las- en oppervlaktetechnologieën maken het mogelijk om metalen onderdelen effectief te herstellen, wat zorgt voor een hoge mate van betrouwbaarheid en duurzaamheid van het product. Dit wordt bevestigd door de praktijk om deze methoden te gebruiken bij het uitvoeren van reparatiewerkzaamheden op verschillende gebieden - van autoreparaties tot de productie van gewalst metaal. In de totale hoeveelheid werk aan de reparatie van metalen constructies, duurt het herstel van onderdelen door lassen en verharden ongeveer 60-70%