2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-06-01 07:14:50

Staal is het belangrijkste structurele materiaal. Het is een ijzer-koolstoflegering die verschillende onzuiverheden bevat. Alle componenten in de samenstelling beïnvloeden de eigenschappen van de staaf. Een van de technologische kenmerken van metalen is het vermogen om hoogwaardige lasverbindingen te vormen.

Factoren die de lasbaarheid van staal bepalen

Evaluatie van de lasbaarheid van staal wordt gemaakt door de waarde van de hoofdindicator - het koolstofequivalent van Сequiv. Dit is een voorwaardelijke coëfficiënt die rekening houdt met de mate van invloed van het koolstofgeh alte en de belangrijkste legeringselementen op de eigenschappen van de las.

De volgende factoren beïnvloeden de lasbaarheid van staal:

- Koolstofgeh alte.

- Aanwezigheid van schadelijke onzuiverheden.

- Dopingsgraad.

- Microstructuurweergave.

- Omgevingsomstandigheden.

- Metaaldikte.

De meest informatieve parameter is de chemische samenstelling.

Distributie van staal door lasbaarheidsgroepen

Onder voorbehoud vanal deze factoren, de lasbaarheid van staal heeft verschillende kenmerken.

Classificatie van staal naar lasbaarheid.

- Good (wanneer Сeq≧0, 25%): voor onderdelen van koolstofarm staal; is niet afhankelijk van de dikte van het product, weersomstandigheden, beschikbaarheid van voorbereidend werk.

- Bevredigend (0,25%≦Сeq≦0,35%): er zijn beperkingen op de omgevingsomstandigheden en de diameter van de gelaste structuur (luchttemperatuur tot -5, in rust weer, dikte tot 20 mm).

- Beperkt (0,35%≦Ceq≦0,45%): Voorverwarmen is vereist om een kwaliteitsnaad te vormen. Het bevordert "gladde" austenitische transformaties, de vorming van stabiele structuren (ferritisch-perlitisch, bainitisch).

- Bad (Сeq≧0, 45%): vorming van een mechanisch stabiele lasverbinding is onmogelijk zonder voorafgaande temperatuurvoorbereiding van de metalen randen, evenals daaropvolgende warmtebehandeling van de gelaste constructie. Extra verwarming en soepele koeling zijn vereist om de gewenste microstructuur te vormen.

Staal lasbaarheidsgroepen maken het gemakkelijk om door de technologische kenmerken van het lassen van specifieke soorten ijzer-koolstoflegeringen te navigeren.

Warmtebehandeling

Afhankelijk van de lasbaarheidsgroep van staal en de bijbehorende technologische kenmerken, kunnen de eigenschappen van de lasverbinding worden aangepast met behulp van opeenvolgende temperatuureffecten. Er zijn 4 hoofdmethoden voor warmtebehandeling: harden, ontlaten,gloeien en normaliseren.

De meest voorkomende zijn afschrikken en ontlaten voor hardheid en gelijktijdige sterkte van de las, spanningsverlichting, scheurpreventie. De mate van ontlaten is afhankelijk van het materiaal en de gewenste eigenschappen.

Hittebehandeling van metalen constructies tijdens voorbereidende werkzaamheden wordt uitgevoerd:

- gloeien - om de spanning in het metaal te verlichten, waardoor het zacht en buigzaam wordt;

- voorverwarmd om het temperatuurverschil te minimaliseren.

Rationeel beheer van temperatuurinvloeden maakt het volgende mogelijk:

- bereid het onderdeel voor op het werk (ontlast alle interne spanningen door korrels te malen);

- verminder temperatuurverschillen op koud metaal;

- verbeter de kwaliteit van het gelaste object door de microstructuur thermisch te corrigeren.

Correctie van eigenschappen door temperatuurverschillen kan lokaal of algemeen zijn. Randverwarming wordt uitgevoerd met behulp van gas- of vlamboogapparatuur. Speciale ovens worden gebruikt om het hele onderdeel te verwarmen en soepel af te koelen.

Invloed van microstructuur op eigenschappen

De essentie van warmtebehandelingsprocessen is gebaseerd op structurele transformaties in de ingots en hun effect op het gestolde metaal. Dus bij verhitting tot een temperatuur van 727 ˚C is het een gemengde korrelige austenitische structuur. De koelmethode bepa alt de transformatiemogelijkheden:

- In de oven (snelheid 1˚C/min) - er worden perlietstructuren gevormd met een hardheid van ongeveer 200 HB (Brinell-hardheid).

- Aanlucht (10˚С/min) - sorbitol (ferriet-perlietkorrels), hardheid 300 HB.

- Olie (100˚C/min) - troostiet (ferriet-cementiet microstructuur), 400 HB.

- Water (1000˚C/min) - martensiet: harde (600 HB) maar brosse naaldvormige structuur.

De lasverbinding moet voldoende hardheid, sterkte en plasticiteitskwaliteitsindicatoren hebben, dus de martensitische eigenschappen van de naad zijn niet acceptabel. Legeringen met een laag koolstofgeh alte hebben een ferritische, ferriet-perlitische, ferriet-austenitische structuur. Medium koolstof en medium gelegeerd staal - perlitisch. Koolstofrijk en hooggelegeerd - martensitisch of troostiet, wat belangrijk is om tot een ferritisch-austenitische vorm te brengen.

Lassen van zacht staal

De lasbaarheid van koolstofstaal wordt bepaald door de hoeveelheid koolstof en onzuiverheden. Ze kunnen uitbranden, veranderen in gasvormige vormen en geven een naadporositeit van lage kwaliteit. Zwavel en fosfor kunnen aan de randen van de korrels worden geconcentreerd, waardoor de breekbaarheid van de structuur toeneemt. Lassen is het meest vereenvoudigd, maar vereist een individuele aanpak.

Koolstofstaal van algemene kwaliteit is onderverdeeld in drie groepen: A, B en C. Laswerkzaamheden worden uitgevoerd met metaal van groep C.

Lasbaarheid van staalsoorten VST1 - VST4, in overeenstemming met GOST 380-94, wordt gekenmerkt door de afwezigheid van beperkingen en aanvullende vereisten. Het lassen van onderdelen met een diameter tot 40 mm gebeurt zonder verhitting. Mogelijke indicatoren in klassen: G - hoog mangaangeh alte; kp, ps, cn - "kokend", "semi-kalm", "kalm"respectievelijk.

Koolstofarm kwaliteitsstaal wordt vertegenwoordigd door kwaliteiten met de aanduiding van honderdsten koolstof, die de mate van deoxidatie en mangaangeh alte aangeven (GOST 1050-88): staal 10 (ook 10kp, 10ps, 10G), 15 (ook 15kp, 15ps, 15G), 20 (ook 20kp, 20ps, 20G).

Om een las van hoge kwaliteit te garanderen, is het noodzakelijk om het proces van verzadiging van het smeltbad met koolstof C en mangaan uit te voeren.

Lasmethoden:

- Handmatige boog met behulp van speciale, aanvankelijk gecalcineerde elektroden, met een diameter van 2 tot 5 mm. Types: E38 (voor gemiddelde sterkte), E42, E46 (voor goede sterkte tot 420 MPa), E42A, E46A (voor hoge sterkte van complexe constructies en hun werking in speciale omstandigheden). Lassen met OMM-5 en UONI 13/45 staven wordt uitgevoerd onder invloed van gelijkstroom. Werk met elektroden TsM-7, OMA-2, SM-11 wordt uitgevoerd met een stroom van elke karakteristiek.

- Gaslassen. Meestal ongewenst, maar mogelijk. Het wordt uitgevoerd met behulp van lasdraad Sv-08, Sv-08A, Sv-08GA, Sv-08GS. Dun koolstofarm metaal (d 8 mm) wordt links gelast, dik (d 8 mm) - op de juiste manier. Tekortkomingen in de eigenschappen van de naad kunnen worden verwijderd door te normaliseren of te gloeien.

Het lassen van koolstofarme staalsoorten wordt uitgevoerd zonder extra verwarming. Voor details van een eenvoudig formulier zijn er geen beperkingen. Het is belangrijk om volumetrische en roosterstructuren tegen de wind te beschermen. Het is wenselijk om complexe objecten in een werkplaats te lassen bij een temperatuur niet lager dan 5˚С.

Dus voor soorten VST1 - VST4, staal 10 - staal 20 - is de lasbaarheid praktisch goedzonder beperkingen, waarbij een standaard individuele selectie van de lasmethode, het elektrodetype en de stroomkarakteristieken vereist is.

Gemiddeld en hoog koolstofgeh alte constructiestaal

Verzadiging van de legering met koolstof vermindert het vermogen om goede verbindingen te vormen. Tijdens het thermische effect van een boog of een gasvlam hoopt zwavel zich op langs de randen van de korrels, wat leidt tot rode broosheid, fosfor tot koude broosheid. Meestal worden met mangaan gelegeerde materialen gelast.

Dit omvat constructiestaal van gewone kwaliteit VSt4, VSt5 (GOST 380-94), hoogwaardige 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) van verschillende metallurgische productie.

De essentie van het werk is om de hoeveelheid koolstof in het smeltbad te verminderen, het metaal erin te verzadigen met silicium en mangaan en te zorgen voor optimale technologie. Tegelijkertijd is het belangrijk om overmatige koolstofverliezen te voorkomen, wat kan leiden tot destabilisatie van mechanische eigenschappen.

Kenmerken van lassen met middelhoog en hoog koolstofstaal:

- Initiële randverwarming tot 100-200˚С voor breedte tot 150 mm. Alleen de kwaliteiten Vst4 en staal 25 worden gelast zonder extra verwarming. Voor middelzware staalsoorten met bevredigende lasbaarheid wordt volledige normalisatie uitgevoerd voordat met het werk wordt begonnen. Voorgloeien is vereist voor staal met een hoog koolstofgeh alte.

- Booglassen wordt uitgevoerd met gecoate gecalcineerde elektroden, variërend in grootte van 3 tot 6 mm (OZS-2, UONI-13/55, ANO-7), onder gelijkstroom. mogelijk om in te werkenflux of beschermgassen (CO2, argon).

- Gaslassen wordt uitgevoerd met een carburerende vlam, linkshandige methode, met voorverwarmen tot een temperatuur van 200˚C, met een gelijkmatig laag vermogen van acetyleen.

- Verplichte warmtebehandeling van onderdelen: harden en temperen of afzonderlijk temperen om interne spanningen te minimaliseren, barsten te voorkomen, verharde martensitische en troostietstructuren te verzachten.

- Contactpuntlassen wordt onbeperkt uitgevoerd.

Zo worden medium- en high-carbon constructiestaal praktisch onbeperkt gelast, bij een buitentemperatuur van minimaal 5˚С. Bij lagere temperaturen zijn initiële voorverwarming en hoogwaardige warmtebehandeling verplicht.

Lassen van laaggelegeerde staalsoorten

Gelegeerde staalsoorten zijn staalsoorten die tijdens het smelten verzadigd zijn met verschillende metalen om de gewenste eigenschappen te verkrijgen. Bijna allemaal hebben ze een positief effect op de hardheid en sterkte. Chroom en nikkel maken deel uit van hittebestendige en roestvaste legeringen. Vanadium en silicium geven elasticiteit, worden gebruikt als materiaal voor de vervaardiging van veren en veren. Molybdeen, mangaan, titanium verhogen de slijtvastheid, wolfraam - rode hardheid. Tegelijkertijd hebben ze een positieve invloed op de eigenschappen van onderdelen en verslechteren ze de lasbaarheid van staal. Daarnaast nemen de mate van uitharding en de vorming van martensitische structuren, inwendige spanningen en het risico op scheuren in de naden toe.

De lasbaarheid van gelegeerd staal wordt ook bepaald door hunchemische samenstelling.

Laaggelegeerde koolstofarme staalsoorten 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) zijn goed gelast. Onder standaardomstandigheden hebben ze aan het einde van het proces geen extra verwarming en warmtebehandeling nodig. Er zijn echter nog steeds enkele beperkingen:

- Smal bereik van toegestane thermische omstandigheden.

- Werk moet worden uitgevoerd bij een temperatuur die niet lager is dan -10˚С (in omstandigheden met lagere atmosferische temperaturen, maar niet lager dan -25˚С, pas voorverwarmen toe tot 200˚С).

Mogelijke manieren:

- Elektrisch booglassen met gelijkstroom 40 tot 50 A, elektroden E55, E50A, E44A.

- Automatisch ondergedompeld booglassen met lasdraad Sv-08GA, Sv-10GA.

De lasbaarheid van staal 09G2S, 10G2S1 is ook goed, de vereisten en mogelijke implementatiemethoden zijn hetzelfde als voor legeringen 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Een belangrijk kenmerk van legeringen 09G2S, 10G2S1 is de afwezigheid van de noodzaak om randen voor te bereiden op onderdelen met een diameter tot 4 cm.

Lassen van middelgelegeerde staalsoorten

Middelgelegeerde staalsoorten 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) produceren een grotere weerstand tegen de vorming van losse naden. Ze behoren tot de groep met een bevredigende lasbaarheid. Ze vereisen voorverwarmen tot temperaturen van 150-200˚С, meerlaagse lassen, uitharden en ontlaten na voltooiing van het lassen. Opties:

- Stroom en elektrodediameter bij het lassen met een elektrische boogwordt strikt gekozen afhankelijk van de dikte van het metaal, rekening houdend met het feit dat dunnere randen tijdens het werk harder worden. Dus bij een productdiameter van 2-3 mm moet de stroomwaarde binnen 50-90 A liggen. Bij een randdikte van 7-10 mm neemt de gelijkstroom met omgekeerde polariteit toe tot 200 A met behulp van elektroden van 4-6 mm. Er worden staven met beschermende coatings van cellulose of calciumfluoride (Sv-18KhGSA, Sv-18KhMA) gebruikt.

- Bij het werken in een beschermende gasomgeving CO2 is het noodzakelijk om draad Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM met een diameter van maximaal tot 2 mm.

De argonboogmethode of ondergedompeld booglassen wordt vaak gebruikt voor deze materialen.

Hittebestendig en hoge sterkte staal

Lassen met hittebestendige ijzer-koolstoflegeringen 12MX, 12X1M1F, 25X2M1F, 15X5VF moeten worden uitgevoerd met voorverwarmen tot temperaturen van 300-450˚С, met eindharding en hoge ontlaten.

- Elektrisch booglassen in cascade om een meerlaagse naad te ontwerpen, met behulp van gecalcineerde gecoate elektroden UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Gaslassen met acetyleentoevoer 100 dm3/mm met toevoegmateriaal Sv-08KhMFA, Sv-18KhMA. De pijpverbinding wordt uitgevoerd met de vorige gasverwarming van de gehele verbinding.

Bij het lassen van middelgelegeerde materialen met een hoge sterkte 14Kh2GM, 14Kh2GMRB is het belangrijk om dezelfde regels te volgen als voor hittebestendig staal, rekening houdend met enkele nuances:

- Grondige schoonmaakranden en gebruik van spijkers.

- Uitgloeien bij hoge temperatuur van de elektrode (tot 450˚C).

- Voorverwarmen tot 150˚C voor delen van meer dan 2 cm dik.

- Langzame naadkoeling.

Hooggelegeerde staalsoorten

Bij het lassen van hooggelegeerd staal is het gebruik van een speciale technologie noodzakelijk. Deze omvatten een enorm scala aan roestvrijstalen, hittebestendige en hittebestendige legeringen, waaronder: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZB, 15Kh17G14A9. Lasbaarheid van staal (GOST 5632-72) behoort tot de 4e groep.

Hoge koolstof hooggelegeerd staal lasbaarheidskenmerk:

- Het is noodzakelijk om de stroomsterkte met gemiddeld 10-20% te verminderen vanwege hun lage thermische geleidbaarheid.

- Lassen moeten worden uitgevoerd met een opening, elektroden tot 2 mm groot.

- Verminder het geh alte aan fosfor, lood, zwavel, antimoon, verhoog de overvloed aan molybdeen, vanadium en wolfraam door het gebruik van speciaal gecoate staven.

- De noodzaak om een gemengde lasmicrostructuur te vormen (austeniet + ferriet). Dit zorgt voor de taaiheid van het afgezette metaal en het minimaliseren van interne spanningen.

- Verplichte randverwarming aan de vooravond van het lassen. De temperatuur wordt gekozen in het bereik van 100 tot 300˚С, afhankelijk van de microstructuur van de structuren.

- De keuze van gecoate elektroden bij booglassen wordt bepaald door het type korrels, eigenschappen en werkomstandigheden van de onderdelen: voor austenitisch staal 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 met Sv-06Kh19N9T coatings,Sv-02X19H9; voor martensitisch staal 20Kh17N2: UONII 10Kh17T, AN-V-10 gecoat met Sv-08Kh17T; voor austenitisch-ferritisch staal 12Kh21N5T: TsL-33 gecoat met Sv-08Kh11V2MF.

- Bij gaslassen moet de toevoer van acetyleen overeenkomen met de waarde van 70-75 dm3/mm, de gebruikte toevoegdraad is Sv-02Kh19N9T, Sv-08Kh19N10B.

- Ondergedompelde boogbewerkingen zijn mogelijk met NZh-8.

De lasbaarheid van staal is een relatieve parameter. Het hangt af van de chemische samenstelling van het metaal, de microstructuur en de fysieke eigenschappen. Tegelijkertijd kan het vermogen om hoogwaardige verbindingen te vormen worden aangepast met behulp van een doordachte technologische benadering, speciale apparatuur en werkomstandigheden.

Aanbevolen:

Voedsel roestvrij staal: GOST. Hoe herken je roestvrij staal van voedingskwaliteit? Wat is het verschil tussen food RVS en technisch RVS?

Het artikel gaat over soorten roestvrij staal van voedingskwaliteit. Lees hoe u voedsel roestvrij staal kunt onderscheiden van technisch

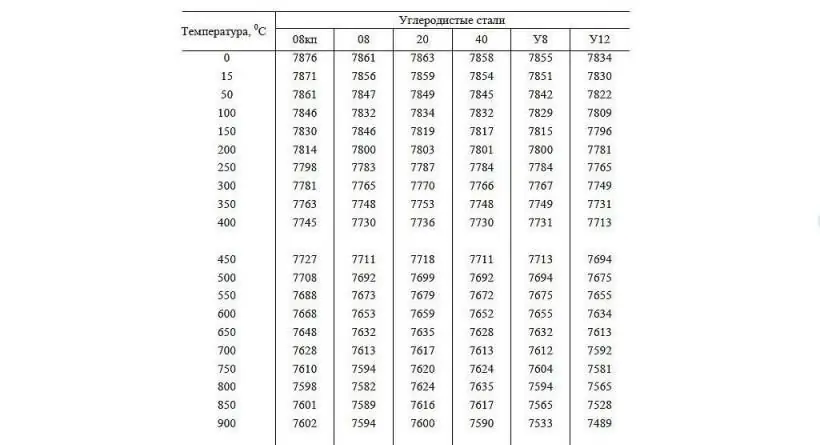

Dichtheid van staal in kg/m3. Koolstof en gelegeerd staal

Staal is het meest voorkomende metallische materiaal in de industrie, op basis waarvan constructies en gereedschappen met gewenste eigenschappen worden gemaakt. Afhankelijk van het doel van dit materiaal, veranderen veel van zijn fysieke eigenschappen, waaronder dichtheid. In dit artikel zullen we bekijken wat de staaldichtheid is in kg / m3

Klassen van de classificatie van Nice: codes, lijst en classificatie. Wat is de internationale classificatie van goederen en diensten?

Voor de registratie van elk merk van nieuwe producten in het bedrijfsleven wordt de internationale classificatie van goederen en diensten gebruikt. In de beginfase bepa alt de aanvrager onder welke categorie zijn activiteit v alt. In de toekomst zal dit de basis zijn voor het uitvoeren van registratieprocedures en het bepalen van de hoogte van de vergoeding die de ondernemer beta alt

Kenmerken van staal 65x13: eigenschappen, hardheid. Reviews over de messen van staal 65x13

In de moderne metallurgie wordt een groot aantal staalsoorten gebruikt. Hun kenmerken, evenals de verscheidenheid aan nomenclatuur, zijn echt enorm

440 staal - roestvrij staal. Staal 440: kenmerken

Veel mensen kennen 440 staal. Het heeft zichzelf bewezen als een betrouwbaar, corrosiebestendig, beproefd hard materiaal, dat meestal wordt gebruikt voor de vervaardiging van messen voor verschillende doeleinden. Wat is het geheim van deze legering? Wat zijn de chemische, fysische kenmerken en toepassingen?