2026 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-06-01 07:14:50

Koperraffinage is het proces van het raffineren van metaal door middel van elektrolyse. Elektrolysereiniging is de gemakkelijkste manier om 99,999% zuiverheid in koper te bereiken. Elektrolyse verbetert de kwaliteit van koper als elektrische geleider. Elektrische apparatuur bevat vaak elektrolytisch koper.

Wat is dit?

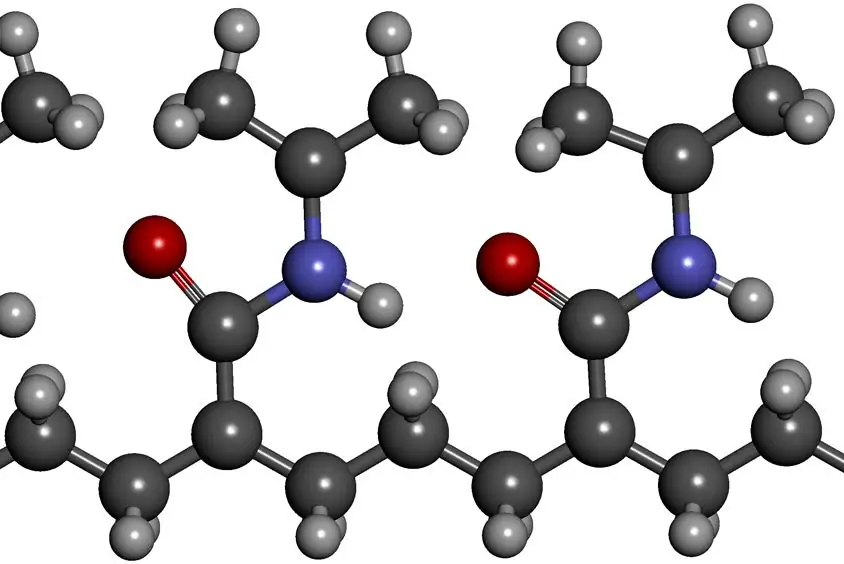

Koperraffinage of elektrolyse gebruikt een anode die onzuiver koper bevat. Het ontstaat door de concentratie van erts. De kathode bestaat uit puur metaal (titanium of roestvrij staal). De elektrolytoplossing bestaat uit sulfaat. Daarom kan worden gesteld dat koperraffinage en elektrolyse één en hetzelfde zijn. Een elektrische stroom zorgt ervoor dat koperionen van de anodes de oplossing binnendringen en neerslaan op de kathode. In dit geval gaan onzuiverheden weg, vormen een neerslag of blijven in oplossing. De kathode wordt groter dan puur koper en de anode krimpt.

Elektrolytische cellen gebruiken een externe DC-bron om te reageren op reacties die anders niet spontaan zouden zijn. elektrolytische reactiesgebruikt voor het reinigen van plaatmetalen op vele soorten ondergronden.

Een elektrolytisch proces gebruiken om metaal te zuiveren (koperraffinage, metaalelektrolyse):

- Omdat onzuiverheden de geleidbaarheid van koperdraden sterk kunnen verminderen, is het noodzakelijk om het verontreinigde koper te reinigen. Een van de reinigingsmethoden is elektrolyse.

- Wanneer een strook onzuiver kopermetaal wordt gebruikt als anode bij de elektrolyse van een waterig preparaat van kopersulfaat, wordt het koper geoxideerd. De oxidatie ervan verloopt gemakkelijker dan de oxidatie van water. Daarom lost metallisch koper op in oplossing in de vorm van koperionen, waarbij veel onzuiverheden (minder actieve metalen) achterblijven.

- Koperionen gevormd aan de anode migreren naar de kathode waar ze gemakkelijker worden gereduceerd dan water en metalen "platen" aan de kathode.

Het is noodzakelijk om voldoende stroom tussen de elektroden te laten lopen, anders zal er een niet-spontane reactie optreden. Door de elektrische potentiaal zorgvuldig aan te passen, worden metaalverontreinigingen die actief genoeg zijn om koper aan de anode te oxideren, de stoffen niet gereduceerd aan de kathode en wordt het metaal selectief afgezet.

Belangrijk! Niet alle metalen worden gemakkelijker gereduceerd of geoxideerd dan water. Als dat zo is, zal de elektrochemische reactie die de laagste potentiaal vereist het eerst plaatsvinden. Als we bijvoorbeeld elektroden zouden gebruiken, zowel anode als kathode, zou de metaalpotentiaal aan de anode worden geoxideerd, maar dan zou het water aan de kathode afnemen en zouden de aluminiumionen in oplossing blijven.

Om elektrolyse te maken, moet je gebruikende volgende koperraffinagemethode:

- Giet de kopersulfaatoplossing in een glas.

- Plaats twee grafietstaven in de kopersulfaatoplossing.

- Sluit een elektrode aan op de negatieve DC-stroomaansluiting en de andere op de positieve aansluiting.

- Vul twee kleine buisjes volledig met kopersulfaatoplossing en plaats een stop op elke elektrode.

- Schakel de voeding in en controleer wat er bij elke elektrode gebeurt.

- Test elk gas dat wordt geproduceerd met een brandende band.

- Noteer uw waarnemingen en de resultaten van uw tests.

De resultaten zouden er als volgt uit moeten zien:

- Bruine of roze vaste stoffen verschijnen in de oplossing.

- Er zijn bubbels.

- Bubbels moeten kleurloos zijn.

- Een stof in gasvorm.

Alle resultaten worden geregistreerd, waarna het gas wordt gedoofd door de band. Er is ook een andere manier om het metaal te reinigen van onzuiverheden en vuil van derden - dit is de vuurraffinage van koper. Hoe dit gebeurt, zullen we later vertellen, maar nu zullen we andere opties presenteren voor het verfijnen van het metaal.

Methoden voor het raffineren van koper - hoe kan anders chemisch strippen van de gewenste metalen plaatsvinden?

Aangezien elektrolyse de werking is van sulfaten en stroom, wat is dan de elektrolytische methode om zuivere producten te verkrijgen? Totaal verschillende dingen, hoewel vergelijkbaar in klinkende namen. De elektrische raffinage van koper is echter gebaseerd op het gebruik van zuren. We kunnen zeggen dat dit de oxidatie van het metaal is, maar niet helemaal.

Schone productie is belangrijk voor het maken van elektrische draad, omdat de elektrische geleidbaarheid van koper wordt verminderd door onzuiverheden. Deze onzuiverheden omvatten edele metalen zoals:

- zilver,

- goud;

- platina.

Wanneer ze worden verwijderd door elektrolyse en op dezelfde manier worden hersteld, wordt er net zoveel elektriciteit uitgegeven als genoeg zou zijn om tientallen huizen van elektriciteit te voorzien. Het gezuiverde onderdeel bespaart energie en voorziet nog meer huizen van stroom in minder tijd.

Bij elektrolytische raffinage wordt een onzuivere samenstelling gemaakt van een anode in een elektrolytisch bad van kopersulfaat - CuSO4 en zwavelzuur H2 SO 4. De kathode is een plaat van zeer zuiver koper. Als er stroom door de oplossing wordt geleid, worden positieve koperionen, Cu2+ aangetrokken door de kathode, waar ze elektronen opnemen en als neutrale atomen, waardoor aan de kathode steeds meer puur metaal ontstaat. Ondertussen doneren de atomen in de anode elektronen en lossen ze op in de elektrolytoplossing als ionen. Maar de onzuiverheden in de anode gaan niet in oplossing omdat de zilver-, goud- en platinaatomen niet zo gemakkelijk oxideren (positieve ionen worden) als koper. Zo vallen zilver, goud en platina gewoon van de anode naar de bodem van de tank, waar ze kunnen worden gereinigd.

Maar er is ook elektrolytische raffinage van koper wanneer tanks worden gebruikt:

- Elektrolytische behandelingstanks zijnaparte werkplaats in industriële productie. De anodeplaten zijn opgehangen aan "handgrepen" in de tank voor het reinigen van elektrolytisch koper. Zuiver koperen kathodeplaten opgehangen aan massieve staven worden in dezelfde tank gestoken, één plaat tussen elke anode. Wanneer een elektrische stroom van de anoden door de elektrolyt naar de kathoden wordt geleid, komt het koper van de anoden in oplossing en wordt op het startvel afgezet. Onzuiverheden van de anodes zakken naar de bodem van de tank.

- Spuitgietmachine met koperen anodes (platen). Het zal soepel veranderen in anodeplaten in mallen. Na voorbehandeling worden tin, lood, ijzer en aluminium verwijderd. Vervolgens wordt het kopermateriaal in de oven geladen, gevolgd door het smeltproces.

- Wanneer onzuiverheden worden verwijderd, volgt de slakverwijderings- en reductiefase met aardgas. De reductie is gericht op het verwijderen van vrije zuurstof. Na herstel eindigt het proces met gieten, waarbij het eindproduct als koperanoden wordt gegoten. Dezelfde machine kan worden gebruikt om deze anoden te gieten tijdens het recyclen van componenten of om anoden voor schroot te recyclen in een elektrolyse-kopersmelterij.

- Schoon kathodevellen. De modificerende anodes die uit de raffinage-oven worden gehaald, worden via het elektrolyseproces omgezet in elektrolytisch koper met een zuiverheid van 99,99%. Tijdens de elektrolyse laten koperionen een onzuivere koperanode achter en migreren, aangezien ze positief zijn, naar de kathode.

Van tijd tot tijd wordt puur metaal van de kathode geschraapt. koperanode onzuiverheden zoals goud,zilver, platina en tin verzamelen zich op de bodem van de elektrolytoplossing en slaan neer als anodeslijm. Dit proces wordt de elektrolytische productie en raffinage van koper genoemd.

Een fossiel verkrijgen - welke soorten zijn er en zijn ze allemaal nodig in de praktijk?

Een iets andere manier om metaal te reinigen. Er is ook vuur en elektrolytische raffinage van koper, waarbij het ene proces onmiddellijk op het andere volgt. Een belangrijke "scheidende" fase wordt concentratie of concentratie. Zodra de concentratie is voltooid, is de volgende stap bij het maken van het eindproduct het raffineren van kopervuur.

Meestal gebeurt dit in de buurt van een mijn, bij een verwerkingsbedrijf of een smelterij. Bij koperraffinage wordt ongewenst materiaal geleidelijk verwijderd en wordt het koper geconcentreerd tot een zuiverheid tot 99,99% klasse A. De details van het raffinageproces zijn afhankelijk van het type mineralen waarmee het metaal is geassocieerd. Sulfiderijk kopererts wordt pyrometallurgisch verwerkt.

Raffinage & Pyrometallurgie:

- Bij pyrometallurgie wordt koperconcentraat gedroogd voordat het in een oven wordt verwarmd. Door de chemische reacties die optreden tijdens het verhittingsproces v alt het concentraat uiteen in twee materiaallagen: een matte laag en een slaklaag. De matte laag aan de onderkant bevat koper, terwijl de slaklaag bovenop onzuiverheden bevat.

- De slak wordt weggegooid en de matte laag wordt hersteld en verplaatst naar een cilindrisch vat dat een transducer wordt genoemd. Aan de converter worden verschillende chemicaliën toegevoegd die reageren met het koper. Dit leidt tot de vorming van omgezet koper, genaamd"blaar". Eenmaal neergeslagen, wordt het geëxtraheerd en vervolgens onderworpen aan een ander proces dat brandreiniging wordt genoemd.

- In een brandwasser worden lucht en aardgas doorgeblazen om de resterende zwavel en zuurstof te verwijderen, waardoor de geraffineerde samenstelling wordt verwerkt tot de kathode. Het metaal wordt in anodes gegoten en in een elektrolyseur geplaatst. Na het opladen wordt puur koper verzameld aan de kathode en verwijderd als 99% puur product.

Raffinage en hydrometallurgie:

- In de hydrometallurgie wordt koperconcentraat verwerkt via een van de verschillende processen. De minst gebruikelijke methode is carboneren, waarbij metaal wordt afgezet op schroot in een redoxreactie.

- De meer algemeen gebruikte zuiveringsmethode is oplosmiddelextractie en elektrolyse. Deze nieuwe technologie werd wijdverbreid in de jaren tachtig en ongeveer 20% van het koper in de wereld wordt nu op deze manier geproduceerd.

- Oplosmiddelextractie begint met een organisch oplosmiddel dat het metaal scheidt van onzuiverheden en ongewenste materialen. Vervolgens wordt zwavelzuur toegevoegd om het koper van het organische oplosmiddel te scheiden en een elektrolytische oplossing te vormen.

- Deze oplossing wordt vervolgens onderworpen aan een elektrolyseproces waarbij het koper eenvoudig in oplossing op de kathode wordt gebracht. Deze kathode kan worden verkocht als zodanig, maar kan ook worden verwerkt tot staven of bronplaten voor andere elektrolysers.

Mijnbouwbedrijven kunnen koper in concentraat- of kathodevorm verkopen. HoeZoals hierboven vermeld, wordt het concentraat meestal elders dan op de mijnsite geraffineerd. Concentraatfabrikanten verkopen concentraatpoeder met 24 tot 40% koper aan kopersmelters en raffinaderijen. De verkoopvoorwaarden zijn uniek voor elke smelter, maar over het algemeen beta alt de smelter de mijnwerker ongeveer 96% van de kosten van het kopergeh alte in het concentraat, minus verwerkingskosten en raffinagekosten.

Smelters heffen over het algemeen tol, maar ze kunnen ook geraffineerd metaal verkopen namens de mijnwerkers. Het volledige risico (en de beloning) van fluctuaties in koperprijzen v alt dus op de schouders van wederverkopers.

Vuurraffinage - hoe gevaarlijk is het?

De heetste brandraffinage kan gevaarlijk zijn, maar de verwerkingsmethode wordt momenteel door de meeste industriële fabrieken gebruikt. Afzonderlijk is het de moeite waard om de technologie van het verfijnen van blisterkoper te beschrijven.

Blisterkoper is al bijna zuiver (meer dan 99% koper). Maar voor de huidige markt is dit niet erg "schoon". Het metaal wordt verder gezuiverd door middel van elektrolyse. Bij industriële productie wordt een methode gebruikt die brandraffinage van blisterkoper wordt genoemd. Het inktkoper wordt in grote platen gegoten om als anodes in de elektrolyseur te worden gebruikt. Elektrolytische naraffinage produceert het hoogwaardige, zeer zuivere metaal dat door de industrie wordt vereist.

In de industrie gebeurt dit op grote schaal. Zelfs de beste chemische methode kan niet alle onzuiverheden uit koper verwijderen, maar elektrolytische raffinage kan 99,99% puur koper produceren.

- Anodeblaren worden ondergedompeld in een elektrolyt dat kopersulfaat en zwavelzuur bevat.

- Er zijn schone kathoden tussen hen en een stroom van meer dan 200 A gaat door de oplossing.

Onder deze omstandigheden lossen koperatomen op uit de onzuivere anode om koperionen te vormen. Ze migreren naar de kathoden, waar ze weer worden afgezet als zuivere koperatomen.

- Aan de anode: Cu(s) → Cu2 + (aq) + 2e-.

- Aan de kathode: Cu2 + (aq) + 2e- → Cu(s).

Als de schakelaar sluit, beginnen de koperionen aan de anode door de oplossing naar de kathode te bewegen. Koperatomen hebben al twee elektronen opgegeven om ionen te worden, en hun elektronen kunnen vrij in draden bewegen. Als de schakelaar wordt gesloten, worden de elektronen met de klok mee geduwd en worden enkele koperionen in oplossing gebracht.

De plaat stoot ionen van de anode naar de kathode af. Tegelijkertijd duwt het vrije elektronen rond de draden (deze elektronen zijn al over de draden verdeeld). De elektronen in de kathode recombineren met de koperionen uit de oplossing en vormen een nieuwe laag koperatomen. Geleidelijk wordt de anode vernietigd en groeit de kathode. Onoplosbare onzuiverheden in de anode vallen naar de bodem om neer te slaan. Dit waardevolle bioproduct wordt verwijderd.

Goud, zilver, platina en tin zijn onoplosbaar in deze elektrolyt en zetten zich daarom niet af op de kathode. Ze vormen een waardevol "slib" dat zich ophoopt onder de anodes.

Oplosbare onzuiverheden van ijzer en nikkel worden opgelost in de elektrolyt, die constant moet worden gereinigd om overmatige afzetting op de kathoden te voorkomen, wat de zuiverheid van koper zal verminderen. Onlangs zijn roestvrijstalen kathoden vervangen door koperen kathoden. Dezelfde chemische reacties vinden plaats. Periodiek worden de kathoden verwijderd en zuiver koper gezuiverd. Elektrolytische productie en raffinage van koper onder deze omstandigheden is vrij gebruikelijk in fabrieken voor de verwerking van non-ferrometalen.

Elektrochemische versie van metaalzuivering

Brandreiniging is chemisch te noemen, omdat er in dit proces een chemische reactie plaatsvindt met andere stoffen en onzuiverheden. Het bovenstaande was een voorbeeld van een oxidatieve reactie. Alle soorten en methoden voor het extraheren van puur koper zijn vergelijkbaar, evenals de elektrochemische raffinage van koper, waarbij identieke tactieken worden gebruikt, maar in een andere volgorde.

Het chemische hulpelement wordt het bijproduct zelf:

- Bijtende soda

- Chloor.

- Waterstof.

Dit is de goedkoopste manier om aan dure grondstoffen te komen zonder geld uit te geven aan een alternatief mijnbouwsysteem voor componenten. Daarnaast worden waardevolle metalen gewonnen, die een edele samenstelling hebben en waardevol zijn bij de industriële uitvinding van elektrische apparaten.

Koperoven - Metalen kookindustrie

De Fired Copper Refining Furnace is speciaal ontworpen en in staat om koperschroot te verwerken tot vloeibaar metaal met gecontroleerde onzuiverheden. Het is ontworpen voor pyrometallurgische verwerking van schrooteconomische en milieuvriendelijke technologie. De belangrijkste technologie die wordt voorgesteld voor de productie van gesmolten koper is geschikt voor de productie van koperen staafjes, strippen, knuppels of andere koperproducten waarbij schroot als grondstof wordt gebruikt (Cu> 92%).

De capaciteit van verbrandings- en reinigingssystemen is berekend op een reinigingscyclus (van laden tot terugwinnen) van 16-24 uur, afhankelijk van het soort schroot. Koperraffinageovens hebben een speciaal ontwerp en functies:

- Het ovenlichaam is gemaakt van stalen segmenten en stijve constructies van het profieltype.

- De oven is van binnenuit bekleed met vuurvast materiaal.

- Het is uitgerust met een hydraulisch station dat werkt in de kantelovenmodus met twee snelheden: kruipsnelheid bij kantelen voor gieten en hoge snelheid tijdens beweging, waarvoor niet veel precisie vereist is.

- Bewerkingen worden uitgevoerd door middel van twee hydraulische cilinders die op de bodem van de oven zijn geïnstalleerd. Een speciaal apparaat brengt de oven terug naar een horizontale positie tijdens stroomuitval.

- Het materiaallaadluik bevindt zich aan de zijkant van de oven. Het wordt gesloten door een deur aangedreven door een hydraulische cilinder.

- De oven is uitgerust met gekoelde lansen voor koperoxidatie- en reductiebewerkingen.

Er is ook één universele brander die zowel vloeibare als gasvormige brandstoffen verbruikt.

Oxidatieve raffinage in de industrie

Bewerking van koperoxidatie wordt uitgevoerd nadat het smelten van de grondstof is voltooid. Het proces wordt uitgevoerd door perslucht via blaaspijpen in de smelt te injecteren. De resulterende slak wordt handmatig van het oppervlak van de smelt verwijderd met behulp van een speciale hark en in een container gedumpt. De slak bevat koper, onzuiverheden, lood, tin, enz. Het reductieproces moet worden uitgevoerd om zuurstof uit de smelt te verwijderen en koperoxiden te verminderen. De bewerking wordt uitgevoerd door aardgas in de smelt te injecteren.

Vanuit de oven worden uitlaatgassen in het gasreinigingssysteem geleid, door de stofafscheider, die grof stof opvangt. De collector is uitgerust met een ontluchtingspijp in geval van een noodgasontduiking in de atmosfeer. De brandreinigingsoven werkt continu. De werkcyclus van het technologische proces omvat:

- grondstoffen laden;

- oxidatie, slakvorming, reductie;

- geraffineerd metaal laden.

Het hele daaropvolgende proces wordt oxidatieve koperraffinage genoemd. Het kan niet worden gescheiden van het algehele raffinageproces, omdat het deel uitmaakt van de hele methode voor het produceren van puur metaal. Nadat de vereiste parameters zijn geëlimineerd, wordt de kopersmelt gebruikt voor het volgende technologische proces.

Jodideraffinage van non-ferrometalen

Koper(II)-ionen oxideren jodide-ionen tot moleculair jodium, en in dit proces worden ze zelf gereduceerd tot koper(I)jodide. Het oorspronkelijke gemengde bruine mengsel scheidde zich in een gebroken wit neerslag van koper(I)jodide in de jodiumoplossing. Gebruik deze reactie om de concentratie van koper (II) ionen in oplossing te bepalen. Als u de voorgeschreven hoeveelheid oplossing aan de kolf toevoegt,met koper(II)-ionen, en voeg dan een overmaat kaliumjodide-oplossing toe, dan krijg je de hierboven beschreven reactie.

2Cu2+ + 4I- → 2CuI (s) + I 2 (wateroplossing)

Je kunt de hoeveelheid jodium vinden die vrijkomt bij titratie met natriumthiosulfaatoplossing.

2S2O2-3 (oplossing) + I 2 (oplossing) → S4O2-6 (wateroplossing) + 2I- (waterige oplossing)

Als de natriumthiosulfaatoplossing uit de buret loopt, verdwijnt de kleur van het jodium. Als het bijna allemaal op is, voeg dan zetmeel toe. De gehele koperjodide-raffinagereactie zal omkeerbaar zijn met jodium om een diepblauw zetmeel-jodiumcomplex te produceren dat veel gemakkelijker te zien is.

Voeg de laatste paar druppels natriumthiosulfaatoplossing toe tot de blauwe kleur verdwijnt. Als je de verhoudingen door de twee vergelijkingen volgt, zul je zien dat voor elke 2 mol koper(II)-ionen waarmee je had moeten beginnen, je 2 mol natriumthiosulfaatoplossing nodig hebt. Als u de concentratie van natriumthiosulfaatoplossing kent, is het gemakkelijk om de concentratie van koper(II)-ionen te berekenen. Het resultaat van deze poging is het verkrijgen van een eenvoudige verbinding van koper (I) in oplossing.

Fosforbehandeling

Fosforkoperraffinage is een met fosfor gedeoxideerd hard koper, een duurzame hars voor algemeen gebruik. Het wordt gedeoxideerd door koperfosfor, waarbij het resterende fosfor op een laag niveau wordt gehouden (0,005-0,013%) om een goede elektrische geleidbaarheid te bereiken. Het heeft een goede thermische geleidbaarheid en uitstekende las- en soldeereigenschappen. Het oxide na koperraffinage op deze manier, dat in de vaste koperhars achterblijft, wordt verwijderd met fosfor, de meest gebruikte deoxidant.

De tabel toont verschillende prestaties van gegloeid (zacht) tot hard koper.

| Treksterkte | 220-385 N/mm2 |

| Tear Strength | 60-325 N/mm2 |

| Lengte | 55-4 % |

| Hardheid (HV) | 45-155 |

| Elektrische geleidbaarheid | 90-98 % |

| Thermische geleidbaarheid | 350-365 W/cm |

Drive Frames verbinden bedrading met elektrische klemmen op het halfgeleideroppervlak en grootschalige circuits op elektrische apparaten en printplaten. Het materiaal is geselecteerd om aan de procesvereisten te voldoen en betrouwbaar te zijn in installatie en bediening.

Samenstelling van koper na elektrolyse

De samenstelling van koper na brandraffinage omvat 99,2% van het metaal. Veel minder blijft in de anodes. Wanneer onzuiverheden volledig zijn verwijderd, blijft 130 g/l kathodebases in de samenstelling achter. De waterige oplossing van vitriol wordt zwak en de zure component van koperkathoden bereikt 140-180 g/l. Blisterkoper bevat 99,5% van het metaal, ijzer heeft 0,10%, zink tot 0,05% en goud en zilver zijn slechts 1-200 g/t.

Aanbevolen:

Kopererts: mijnbouw, raffinage, afzettingen en interessante feiten

Koper wordt vrij veel gebruikt in bijna alle bestaande industrieën, het onderscheidt zich van een verscheidenheid aan ertsen omdat er het meest naar gevraagd is. kopererts is een natuurlijke hulpbron die wordt gewonnen uit een erts dat borniet wordt genoemd en dat vaak in de industrie wordt gebruikt. Grote vraag naar dit erts ontstond niet alleen vanwege de grote hoeveelheid koper in de samenstelling, maar ook vanwege de goede reserves aan borniet in de grond

Staal: samenstelling, eigenschappen, typen en toepassingen. Samenstelling van roestvrij staal

Tegenwoordig wordt staal gebruikt in de overgrote meerderheid van de industrieën. Niet iedereen weet echter dat de samenstelling van staal, de eigenschappen, soorten en toepassingen sterk verschillen van het productieproces van dit product

Vertind koper: concept, samenstelling, fabricage, kenmerken en toepassing

Vertinnen betekent het bedekken van metalen producten met een dun laagje tin, wat op zijn beurt het proces van oxidatie van metalen oppervlakken voorkomt. Maar als we rekening houden met het onderhoud van de soldeerbout, dan is het proces net even anders

Biologisch afbreekbare polymeren: concept, eigenschappen, bereidingswijzen en voorbeelden van reacties

Biologisch afbreekbare polymeren zijn ontwikkeld als antwoord op het probleem van de verwijdering van plastic afval. Het is geen geheim dat hun volume elk jaar groeit. Het woord biopolymeren wordt ook gebruikt voor hun afgekorte aanduiding. Wat is hun eigenaardigheid?

Bankgarantie, Burgerlijk Wetboek van de Russische Federatie Art. 368: reacties

Relaties van deelnemers die in het juiste veld handelen, vereisen vertrouwen in elkaars goede trouw. Daarom, als er geen lange en eerlijke relatie tussen hen is ontwikkeld, is het raadzaam om de nakoming van contractuele verplichtingen zonder mankeren te garanderen. En niet alleen de uitvoerder, maar ook de klant van werken (diensten). De wereldpraktijk heeft veel ontwikkelde mechanismen om beide kanten van het bedrijf te beschermen, de beste daarvan is de garantie