2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Laatst gewijzigd: 2025-01-24 13:22:37

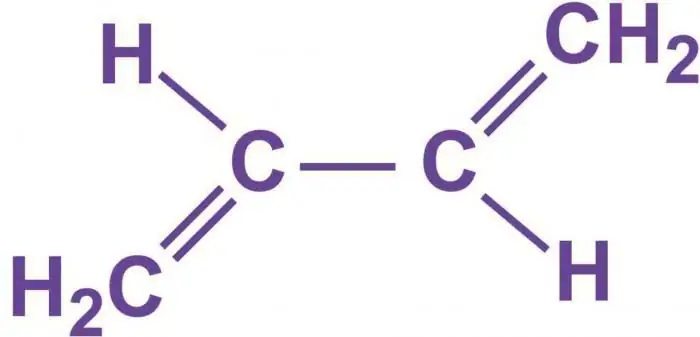

Nitrilbutadieenrubber (NBR) is de belangrijkste grondstof voor de productie van verschillende soorten rubber met optimale duurzaamheid. Het is een synthetisch polymeer materiaal dat wordt verkregen door copolymerisatie van butadieen met acrylonitril (NAC). Het kan nitril, divinylnitril, butadieen-acrylonitrilrubber of butacryl worden genoemd. In de internationale aanduiding is dit materiaal gelabeld met NBR (nitril-butadieenrubber), in de binnenlandse aanduiding - SKN (nitril synthetisch rubber).

Waar van toepassing

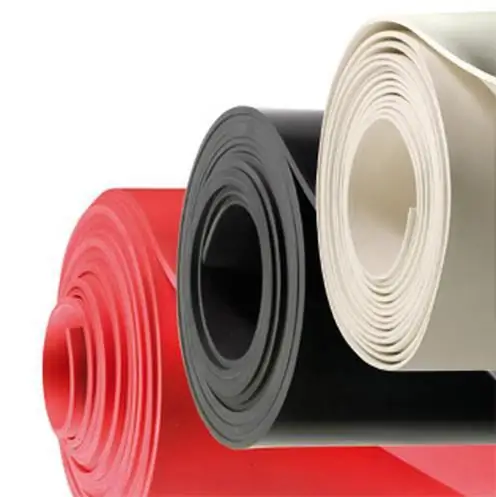

Dit type rubber wordt het meest gebruikt in die industrieën waar een optimale weerstand van rubberproducten tegen chemisch agressieve omgevingen belangrijk is. Van groot belang zijn eigenschappen van butadieen-nitrilrubber als hoge elasticiteit en kleine blijvende vervorming. Dit materiaal is op grote schaalgebruikt bij de productie van rubberen elementen die direct in contact komen met chemisch actieve materialen - dit kunnen allerlei soorten afdichtingen zijn, olieafdichtingen, rubberen compensatoren, brandstof- en olieslangen, aandrijfriemen, brandstoftanks voor auto's, luchtvaart- en olie-industrie, offsetdruk borden en andere producten.

Producten op basis van dit rubber zwellen niet in olieachtige vloeistoffen, antivries en water. Van sommige soorten van dergelijk materiaal worden de omhulling van elektrische bedrading en rubberen handschoenen gemaakt, die een speciale sterkte en slijtvastheid hebben. Het wordt gebruikt bij de productie van verschillende lijmen, kitten en polyurethaanschuim. Rubber is de basis bij de productie van lijmen.

Wanneer en waar komt dit rubber vandaan?

Het verkrijgen van butadieen-nitrilrubber werd geregistreerd in 1934 in Duitsland. In die tijd creëerden Duitse wetenschappers een materiaal dat uniek is in zijn eigenschappen en patenteerden het onder de naam Buna-N. Tijdens de Tweede Wereldoorlog was er veel vraag naar het nieuwe materiaal in de militaire industrie.

Vanwege het gebrek aan natuurlijke grondstoffen lanceerde de Amerikaanse topleiding een speciaal programma voor de actieve ontwikkeling van de productie van butadieen-nitrilrubber en andere soorten synthetische grondstoffen voor rubberproducten. Het materiaal dat in het kader van dit programma werd geproduceerd, heette GR-N. Tot op heden is BNR uitgegroeid tot een van de meest gewilde speciale rubbers. Het is gemaakt in meer dan 20 landen over de hele wereld.

NBR-productie

Dit type materiaal wordt verkregen door constructieve polymerisatie in een waterige emulsie. Het proces wordt zowel bij hoge als bij lage temperaturen uitgevoerd. De belangrijkste monomeren voor hun productie zijn butadieen-1, 3 en acrylzuurnitril (NAC), gemengd in een bepaalde verhouding. Deze stoffen zijn niet temperatuurafhankelijk. Rekening houdend met de wetten van willekeurige copolymerisatie, moet worden opgemerkt dat deze tandem van monomeren de eigenschappen zou moeten hebben van een azeotrope samenstelling die ongeveer 40% acrylonitril in een mengsel van monomeren bevat.

Bij de productie van dit type rubber is er behoefte aan een meer volledige zuivering tijdens coagulatie van de emulgatoren die worden gebruikt voor polymerisatie. In de vervaardigde rubbers is een kleine hoeveelheid as, minerale en vluchtige onzuiverheden (niet meer dan 1%) toegestaan. Ze kunnen worden geladen met kleurbare of niet-kleurbare antioxidanten.

Wat is BNK

In ons land worden rubbers geproduceerd zoals nitrilrubber-18 (SKN-18), nitrilbutadieenrubber-26 (SKN-26) en nitrilbutadieenrubber-40 (SKN-40). De numerieke indicator in klassen toont het aantal acrylonitril-eenheden in polymeren. Ze kunnen respectievelijk 18%, 26% of 40% acrylonitril bevatten.

Door het aantal samenstellende ingrediënten te veranderen, kunt u verschillende eigenschappen van het resulterende materiaal bereiken. Afhankelijk van het percentage acrylonitril zijn de eigenschappenrubbers kunnen variëren in hardheid, viscositeit, olie- en benzinebestendigheid. Het percentage NAC beïnvloedt het intermoleculaire effect van structurele eenheden. Het is deze factor die het gebruik van nitrilbutadieenrubber in bepaalde gebieden van de nationale economie beïnvloedt. Niettemin wordt het gebruikt als grondstof voor de vervaardiging van een enorm scala aan industriële rubberproducten.

Materiële onvolkomenheden

Ondanks het feit dat rubberproducten gemaakt met de toevoeging van BNR een hele reeks uitstekende prestaties hebben (hoge treksterkte en vervormbaarheid, relatieve rek, scheur- en slijtvastheid, uitstekende olie- en benzineweerstand), dit materiaal en sommige gebreken.

Zwaardere bedrijfsomstandigheden die gepaard gaan met een toename van de snelheid van mechanismen en een gebrek aan koelolie, leiden ertoe dat rubberen elementen alleen kunnen werken bij temperaturen tot +150 graden. Wanneer de bedrijfstemperatuur boven deze waarde komt, vindt er structurering plaats en vervolgens de vernietiging van rubbers die op basis van NBR ontstaan. Met andere woorden, verwarmd rubber wordt hard en broos.

Blootstelling aan lage temperaturen heeft ook een negatief effect op rubberproducten, die werden gebruikt bij de productie van nitrilrubber. De optimale bedrijfstemperatuur voor hen wordt geacht niet lager te zijn dan -35˚С.

Moderne rubberen aanpassingen

Om rubberproducten te maken meteen unieke reeks eigenschappen, modernere modificaties van rubbers worden gebruikt. Gehydrogeneerde nitrilbutadieenrubbers worden beschouwd als een van de veelbelovende ontwikkelingen op het gebied van modificatie. Ze hebben uitstekende verwerkingseigenschappen in verschillende soorten rubberproductie.

Rubber gemaakt op basis van met polyvinylchloride gemodificeerde rubbers geeft stabielere prestaties in weersslijtvastheid (tot -50 graden) en extreme bedrijfstemperaturen tot +160 graden. Het is aanzienlijk superieur aan producten gemaakt op basis van nitrilrubbers in termen van scheurvastheid en slijtvastheid. Heeft een uitstekende weerstand tegen actieve invloed van chemisch agressieve omgevingen. Dit rubber is echter niet zo sterk en elastisch. Om de verwerkingseigenschappen van het materiaal te verbeteren, wordt het daarom meestal gebruikt in combinatie met conventionele soorten nitrilrubbers.

Vulcanisatie

Het vulkanisatieproces van butadieen-nitrilrubbers wordt uitgevoerd met behulp van zwavel, evenals thiuram, organische peroxiden, alkylfenol-formaldehydeharsen en organochloorverbindingen. De temperatuur kan variëren van 140˚ tot 190˚ Celsius. Tijdens dit proces wordt een groot plateau van vulkanisatie waargenomen. Het verhoogde geh alte aan NAC draagt bij aan een verhoging van de vulkanisatiesnelheid. De kwaliteit van de resulterende rubbers wordt beoordeeld door de inherente eigenschappen van de vulcanisatoren.

Eigenschappen

BNC-eigenschappen worden bepaaldacrylonitrilgeh alte. Dit type rubber is zeer goed oplosbaar in ketonen, sommige koolwaterstofoplossingen en esters. Alifatische koolwaterstoffen en alcohol hebben praktisch geen effect op het oplossen van nitrilbutadieenrubbers. Een toename van de samenstelling van het materiaal acrylonitril draagt bij aan de intermoleculaire werking tussen de polymeerketens: hoe meer NAA in de samenstelling van het materiaal, hoe hoger de dichtheid en temperatuur van de glasovergang toenemen. Een verhoogd geh alte aan NAA vermindert de diëlektrische eigenschappen, vermindert de mate van oplosbaarheid in aromatische oplosmiddelen en verhoogt de weerstand tegen zwelling in alifatische koolwaterstoffen.

Afhankelijk van het polymerisatieverloop van rubber, kan het worden geproduceerd met verschillende plastische eigenschappen. Ze kunnen zijn:

- Zeer hard (Defoe-hardheid 21,5 - 27,5 N). Bij het markeren van dergelijk rubber wordt de letter "T" aan de naam toegevoegd.

- Solid (Defoe-hardheid 17,5 - 21,5 N).

- Zacht (Defoe-hardheid 7,5 - 11,5 N). Bij het markeren van dergelijk rubber wordt de letter "M" aan de naam toegevoegd.

Voor NBR's die zijn vervaardigd met alkylsulfonaten als emulgatoren, wordt de letter "C" toegevoegd aan de markering. SKN-26MS is bijvoorbeeld een zacht rubber dat 26% gebonden NAC bevat, en bij de bereiding werd een biologisch afbreekbare alkylsulfonaatemulgator gebruikt.

Aanbevolen:

Beuken dichtheid. Eigenschappen, toepassing en technologische eigenschappen van hout

Beuk is een van de meest voorkomende boomsoorten in gemengde en loofbossen in een groot deel van Europa. Het wordt veel gebruikt bij de vervaardiging van meubels. Het hout heeft een grote sterkte, taaiheid en inelasticiteit. De dichtheid van beuk, die in het artikel wordt besproken, hangt af van de celstructuur en vochtigheid

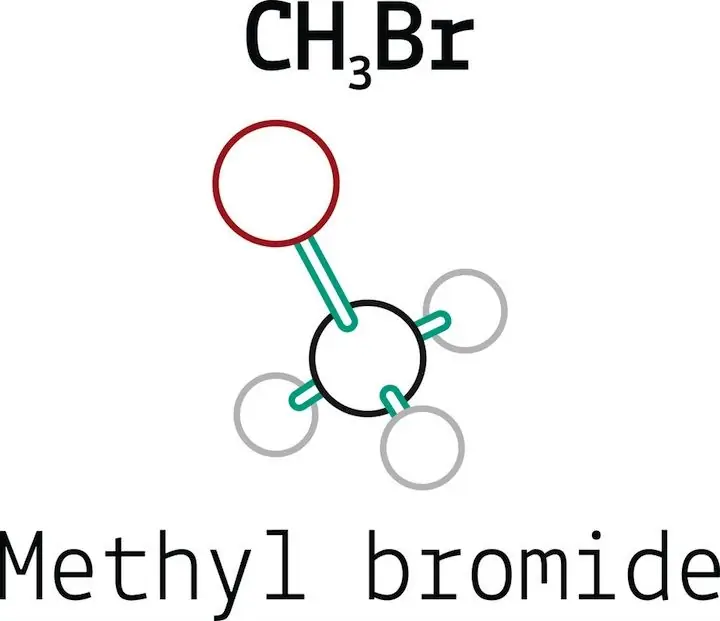

Methylbromide: eigenschappen, productie, doel en toepassing

Methylbromide is een ontsmettingsmiddel dat wordt gebruikt tegen een breed scala aan plagen, waaronder spinnen, mijten, schimmels, planten, insecten en knaagdieren. Geïntroduceerd als een pesticide in 1932. Begassing met methylbromide wordt gebruikt voor het ontsmetten van landbouwproducten, graansilo's, molens, schepen, kleding, meubels en kassen

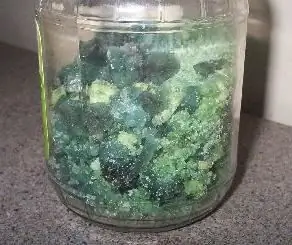

Ijzersulfaat: fysische en chemische eigenschappen, productie, toepassing

Ijzersulfaat is een chemische verbinding die zeer veel voorkomt in de natuur en veel wordt gebruikt op verschillende gebieden van economische activiteit. Er zijn tweewaardige en driewaardige modificaties van deze stof. De eerste variëteit, ook wel ferrosulfaat genoemd, is een anorganische binaire niet-vluchtige verbinding met de formule FeSO4

Tungolie: productie, toepassing, eigenschappen, beoordelingen

Tungolie wordt al lang gebruikt om houtproducten te coaten. Gedurende verschillende eeuwen heeft het zichzelf bewezen als een uitstekend conserveermiddel, antiseptisch middel met hoge decoratieve eigenschappen

Duralumin is een zeer sterke legering op aluminiumbasis met toevoegingen van koper, magnesium en mangaan: eigenschappen, productie en toepassing

Wat is duraluminium? Wat zijn de kenmerken van een duraluminiumlegering? Technische en kwaliteitsindicatoren van de legering. Een verscheidenheid aan producten van dit metaal en hun toepassingsgebied