2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Laatst gewijzigd: 2025-06-01 07:14:50

Tijdens het lassen worden verschillende verbindingen verkregen. Lasnaden kunnen niet alleen metalen, maar ook andere ongelijke materialen verbinden. De elementen die in een integrale knoop zijn gedokt, vertegenwoordigen een verbinding die kan worden afgebakend in verschillende secties.

Laszones

De verbinding die tijdens het lasproces wordt verkregen, is verdeeld in de volgende zones:

- De plaats van samensmelting is de grens tussen het basismetaal en het metaal van de resulterende las. In deze zone bevinden zich korrels die qua structuur verschillen van de staat van het basismetaal. Dit komt door gedeeltelijk smelten tijdens het lasproces.

- Het door warmte aangetaste gebied is een zone van het basismetaal die niet is gesmolten, hoewel de structuur tijdens de verwarming van het metaal is veranderd.

- Lasnaad - een sectie die werd gevormd tijdens kristallisatie tijdens het afkoelen van het metaal.

Soorten lasverbindingen

Afhankelijk van de locatie van de samengevoegde producten ten opzichte van elkaar, zijn de verbindingen onderverdeeld in de volgende typen:

- Kont. Het koppelen van structurele elementen wordt uitgevoerd in hetzelfde vlak met de uiteinden aan elkaar. Afhankelijk van de verschillende diktes van de te verbinden delen, kunnen de uiteinden verticaal ten opzichte van elkaar verschuiven.

- Hoekverbinding. In dit geval zijn de uiteinden onder een hoek uitgelijnd. Het lasproces wordt uitgevoerd op de aangrenzende randen van de onderdelen.

- Overlappende verbinding. Te lassen onderdelen zijn parallel met gedeeltelijke overlap.

- Verbinding beëindigen. De te lassen elementen worden parallel aan elkaar uitgelijnd en aan de uiteinden samengevoegd.

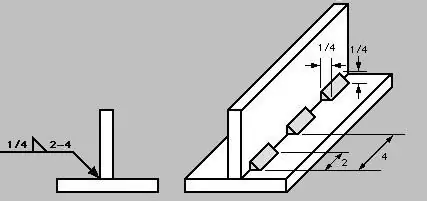

- T-aansluiting. In dit geval sluit het uiteinde van het ene deel onder een hoek aan op de zijkant van het andere.

Lasverbindingen kenmerken ook de soorten lassen, die volgens bepaalde criteria kunnen worden gekwalificeerd.

Lasmetingen

Er zijn verschillende parameters waarmee alle verkregen lassen kunnen worden gekarakteriseerd:

- width is de maat tussen de naadgrenzen, die worden getekend door zichtbare fusielijnen;

- de wortel van de naad is de achterkant, die zich op de maximale afstand van het voorste gedeelte bevindt;

- convexiteit - wordt bepaald in het meest convexe deel van de naad en wordt aangegeven door de afstand van het vlak van het basismetaal tot de rand van het grootste uitsteeksel;

- concaafheid - deze indicator is relevant als deze in een las voorkomt, omdat het in feite een defect is; deze parameter wordt bepaald op de plaats waar de naad de grootste doorbuiging heeft - van daaruit naar het vlakhet basismetaal wordt gemeten door de grootte van de holte;

- het been van de naad - het vindt alleen plaats in de hoek- en T-verbindingen; deze indicator wordt gemeten door de kleinste afstand van het zijoppervlak van het ene gelaste onderdeel tot de grenslijn van de naad op het oppervlak van het tweede.

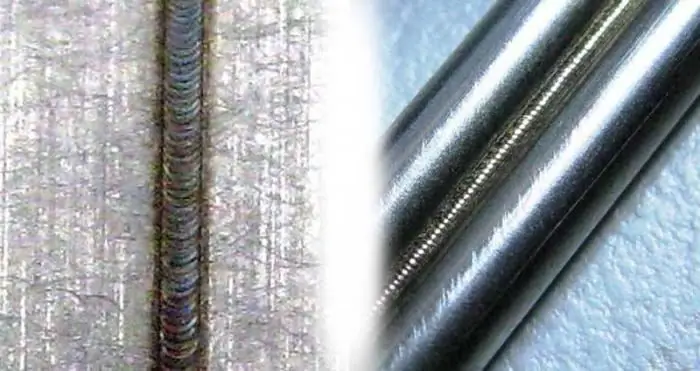

Soorten naden volgens de uitvoeringsmethode

- Enkelzijdige lasnaden. Ze worden uitgevoerd met volledige penetratie van het metaal over de gehele lengte.

- Dubbelzijdige uitvoering. Volgens de technologie wordt na eenzijdig lassen de wortel van de naad verwijderd en pas daarna wordt aan de andere kant gelast.

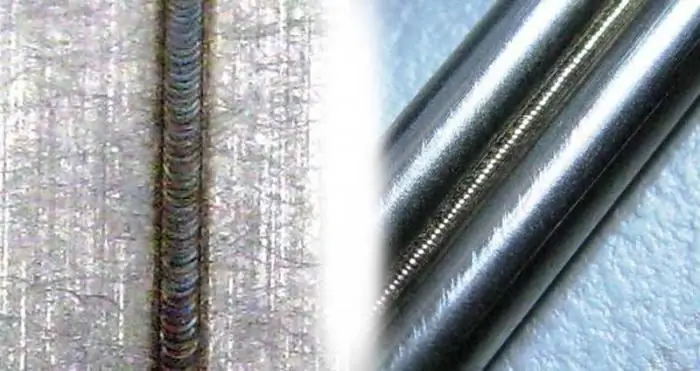

- Enkellaagse naden. Uitgevoerd door single-pass lassen met één afgezette rups.

- Meerlaagse naden. Het gebruik ervan is aan te raden met een grote dikte van het metaal, dat wil zeggen wanneer het volgens de technologie niet mogelijk is om in één keer te lassen. De naadlaag zal uit meerdere rollen (passages) bestaan. Dit beperkt de verspreiding van het door warmte aangetaste gebied en zorgt voor een sterke las van hoge kwaliteit.

Soorten lassen op ruimtelijke positie en lengte

De volgende lasposities worden onderscheiden:

- lager, wanneer de lasnaad zich in het onderste horizontale vlak bevindt, d.w.z. onder een hoek van 0º ten opzichte van de grond;

- horizontaal, de lasrichting is horizontaal en het onderdeel kan een hoek maken van 0º tot 60º;

- verticaal, in deze positie het te lassen oppervlakbevindt zich in het vlak van 60º tot 120º, en het lassen wordt uitgevoerd in verticale richting;

- plafond, wanneer werk wordt uitgevoerd onder een hoek van 120-180º, dat wil zeggen dat de lassen zich boven de master bevinden;

- "in de boot", deze bepaling is alleen van toepassing op hoek- of T-verbindingen, het onderdeel wordt onder een hoek geplaatst en er wordt "in de hoek" gelast.

Uitsplitsing naar lengte:

- continu, zo worden bijna alle naden gemaakt, maar er zijn uitzonderingen;

- intermitterende naden, ze komen alleen voor in hoekverbindingen; dubbelzijdige naden van dit type kunnen zowel in een dambordpatroon als in een kettingpatroon worden uitgevoerd.

Rand

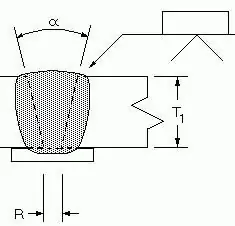

Dit ontwerpkenmerk wordt gebruikt wanneer de dikte van het metaal dat voor het lassen wordt gebruikt, groter is dan 7 mm. Groeven is het verwijderen van metaal van randen in een specifieke vorm. Dit proces wordt uitgevoerd met enkelvoudig stuiklassen. Dit is nodig om de juiste las te krijgen. Wat betreft dik materiaal, de groef is nodig om door de eerste worteldoorgang te smelten en vervolgens met de volgende lasrupsen, waarbij de holte gelijkmatig wordt gevuld, het metaal door de gehele dikte wordt gelast.

Afwerking kan worden gedaan als de dikte van het metaal niet minder dan 3 mm is. Want een lagere waarde leidt tot brandwonden. Snijden wordt gekenmerkt door de volgende ontwerpparameters: speling - R; snijhoek van de rand - α; saaiheid - p. De locatie van deze parameters toont de tekening van het lassennaad.

Afschuining verhoogt het aantal verbruiksartikelen. Daarom wordt geprobeerd deze waarde op alle mogelijke manieren te minimaliseren. Het is verdeeld in verschillende typen volgens het ontwerp:

- V-vormig;

- X-vormig;

- Y-vormig;

- U-vormig;

- spleet.

Kenmerken van snijkanten

Voor kleine diktes van gelast materiaal van 3 tot 25 mm wordt meestal een eenzijdige V-groef gebruikt. De afschuining kan aan beide uiteinden of aan een ervan worden uitgevoerd. Het is raadzaam om metaal met een dikte van 12-60 mm te lassen met een dubbelzijdige X-vormige groef. De hoek α bij het snijden in X-, V-vorm is 60º, als de afschuining op slechts één rand wordt uitgevoerd, dan is de waarde van α 50º. Voor een dikte van 20-60 mm is het verbruik van lasmetaal met een U-vormige groef het meest economisch. De afschuining kan ook aan één of beide uiteinden worden gemaakt. De afstomping is 1-2 mm en de spleetwaarde is 2 mm. Voor een grote metaaldikte (meer dan 60 mm) is het frezen van sleuven de meest effectieve manier. Voor een lasverbinding is deze procedure erg belangrijk, het beïnvloedt verschillende factoren van de naad:

- verbindingsgezondheid;

- sterkte en kwaliteit van de las;

- economie.

Standaards en GOST's

- Handmatig booglassen. Lasnaden en verbindingen volgens GOST 5264-80 omvatten typen, ontwerpafmetingen voor lassen, bedekt met elektroden in alle ruimtelijke posities. Dit is exclusief leidingen.staal.

- Lassen van stalen pijpleidingen. GOST 16037-80 - definieert de belangrijkste typen, snijkanten, structurele afmetingen voor gemechaniseerd lassen.

- Lassen van pijpleidingen gemaakt van koper en koper-nikkellegeringen. GOST 16038-80.

- Booglassen van aluminium. Naden zijn gelast. GOST 14806-80 - vorm, afmetingen, randvoorbereiding voor handmatig en gemechaniseerd lassen van aluminium en zijn legeringen, het proces wordt uitgevoerd in een beschermende omgeving.

- Ondergedompelde boog. GOST 8713-79 - lasnaden en verbindingen worden uitgevoerd door automatisch of gemechaniseerd lassen op gewicht, op een fluxkussen. Geldt voor metaaldiktes van 1,5 mm tot 160 mm.

- Lassen van aluminium in inerte gassen. GOST 27580-88 - standaard voor handmatig, halfautomatisch en automatisch lassen. Het wordt uitgevoerd door een niet-verbruikbare elektrode in inerte gassen met vulmateriaal en strekt zich uit tot aluminiumdikte van 0,8 tot 60 mm.

Lasmarkering

Volgens regelgevende documenten wordt de aanwezigheid van lassen weergegeven op montagetekeningen of op een algemeen aanzicht. Lassen worden weergegeven als ononderbroken lijnen als ze zichtbaar zijn. En als vice versa - dan gestippelde segmenten. Leiders met eenrichtingspijlen worden uit deze lijnen getrokken. Het symbool voor lasnaden wordt uitgevoerd op de plank van de leider. De inscriptie wordt boven de plank gemaakt als de naad aan de voorkant zit. Anders staat de aanduiding onder de plank. Dit omvat naadinformatie in de volgende volgorde:

Hulpborden. Op de kruising van de leider met de plank kan zijninsigne:

○ - gesloten naad;

┐ - de naad wordt tijdens de installatie gelast.

- Aanduiding van lassen, hun structurele elementen en GOST-verbindingen.

- De naam van de naad volgens de norm.

- Lasmethode volgens wettelijke normen.

- Het been is aangegeven, dit item is alleen van toepassing op hoekverbindingen.

- Discontinuïteit van de naad, indien aanwezig. Hier worden de stap en locatie van de lassegmenten aangegeven.

- Extra hulpwaarde iconen. Laten we ze als een apart item beschouwen.

Hulpsymbolen

Deze markeringen worden ook aangebracht bovenop de plank als de las in de tekening zichtbaar is, en eronder als ze onzichtbaar zijn:

- verwijderen van verstevigingsnaad;

- oppervlaktebehandeling die zorgt voor een soepele overgang naar het basismetaal, waardoor verzakkingen en stoten worden geëlimineerd;

- de naad is gemaakt langs een open lijn; dit symbool is alleen van toepassing op lassen die zichtbaar zijn in de tekening;

- reinheid van het oppervlak van de lasverbinding.

Ter vereenvoudiging, als alle naden van de constructie zijn gemaakt volgens dezelfde GOST, dezelfde groeven en structurele afmetingen hebben, worden de aanduiding en norm voor lassen aangegeven in de technische vereisten. Het ontwerp is misschien niet alle, maar een groot aantal identieke naden. Vervolgens worden ze in groepen verdeeld en krijgen ze in elke groep afzonderlijk serienummers toegewezen. Geef op één naad de volledige aanduiding aan. De rest is alleen genummerd. Het aantal groepen en het aantal steken in elkewaarvan moet worden gespecificeerd in de regelgevende documentatie.

Aanbevolen:

Afneembare verbindingen: foto, tekening, voorbeelden, installatie. Soorten afneembare en permanente verbindingen

In de machinebouw en instrumentatie spelen niet alleen de onderdelen die bij de productie worden gebruikt, maar ook hun verbindingen een zeer belangrijke rol. Het lijkt erop dat alles extreem eenvoudig zou moeten zijn, maar als je je in dit onderwerp verdiept, zul je merken dat er een groot aantal verschillende verbindingen zijn, die elk hun eigen voor- en nadelen hebben

Permanente verbindingen: technologisch proces en classificatie

Het aankoppelen van elementen en constructies kan in twee hoofdgroepen worden verdeeld: losneembare en permanente verbindingen. De eerste zijn degene die kunnen worden gedemonteerd zonder de integriteit van de bevestigingselementen te schenden. Deze omvatten bevestigingen met moeren, bouten, tapeinden, schroeven, alle verbindingen met en zonder schroefdraad

Lassen is een betaalbare manier om permanente verbindingen te maken

Het is moeilijk om je een bouwplaats voor te stellen zonder lassen. Deze technologie maakt het mogelijk om, met een minimale investering en in een korte tijd, een hoogwaardige verbinding uit één stuk te verkrijgen

Verbindingen: doel, soorten verbindingen. Voorbeelden, voordelen, nadelen van soorten verbindingen

Machines en werktuigmachines, apparatuur en huishoudelijke apparaten - al deze mechanismen hebben veel details in hun ontwerp. Hun hoogwaardige verbinding is een garantie voor betrouwbaarheid en veiligheid tijdens het werk. Welke soorten verbindingen zijn er? Laten we hun kenmerken, voor- en nadelen eens nader bekijken

Soorten boekhouding. Soorten boekhoudkundige rekeningen. Soorten boekhoudsystemen

Boekhouding is voor de meeste ondernemingen een onmisbaar proces voor het opbouwen van een effectief management- en financieel beleid. Wat zijn de kenmerken?