2025 Auteur: Howard Calhoun | [email protected]. Laatst gewijzigd: 2025-01-24 13:22:12

Anodiseren is een elektrolytisch proces dat wordt gebruikt om de dikte van de laag natuurlijke oxiden op het oppervlak van producten te vergroten. Deze technologie dankt zijn naam aan het feit dat het verwerkte materiaal wordt gebruikt als anode in de elektrolyt. Als resultaat van deze bewerking wordt de weerstand van het materiaal tegen corrosie en slijtage verhoogd en wordt het oppervlak ook voorbereid voor het aanbrengen van primer en verf.

Het aanbrengen van extra beschermlagen na metaalanodisatie gaat veel beter dan het originele materiaal. De geanodiseerde coating zelf kan, afhankelijk van de methode van aanbrengen, poreus zijn, kleurstoffen goed absorberen of dun en transparant zijn, de structuur van het originele materiaal benadrukkend en licht goed reflecteren. De gevormde beschermende film is een diëlektricum, dat wil zeggen, het geleidt geen elektrische stroom.

Waarom is dit gedaan

Geanodiseerde afwerking gebruikt waar nodigbieden bescherming tegen corrosie en voorkomen verhoogde slijtage in de contactdelen van mechanismen en apparaten. Naast andere methoden voor oppervlaktebescherming van metalen, is deze technologie een van de goedkoopste en meest betrouwbare. Het meest voorkomende gebruik van anodiseren is om aluminium en zijn legeringen te beschermen. Zoals u weet, heeft dit metaal, met unieke eigenschappen als een combinatie van lichtheid en sterkte, een verhoogde gevoeligheid voor corrosie. Deze technologie is ook ontwikkeld voor een aantal andere non-ferro metalen: titanium, magnesium, zink, zirkonium en tantaal.

Enkele functies

Het onderzochte proces verandert niet alleen de microscopische textuur op het oppervlak, maar verandert ook de kristalstructuur van het metaal aan de rand met de beschermende film. Bij een grote dikte van de geanodiseerde coating heeft de beschermende laag zelf echter in de regel een aanzienlijke porositeit. Om corrosieweerstand van het materiaal te bereiken, is daarom extra afdichting vereist. Tegelijkertijd zorgt een dikke laag voor een verhoogde slijtvastheid, veel meer dan verven of andere coatings, zoals spuiten. Naarmate de oppervlaktesterkte toeneemt, wordt het brosser, dat wil zeggen, vatbaarder voor scheuren door thermische, chemische en schokscheuren. Scheuren in de geanodiseerde coating tijdens het stempelen komen zeker niet zelden voor, en de ontwikkelde aanbevelingen helpen hier niet altijd bij.

Uitvinding

Eerste gedocumenteerdhet geregistreerde gebruik van anodiseren vond plaats in 1923 in Engeland om watervliegtuigonderdelen te beschermen tegen corrosie. Aanvankelijk werd chroomzuur gebruikt. Later werd in Japan oxaalzuur gebruikt, maar tegenwoordig wordt in de meeste gevallen klassiek zwavelzuur gebruikt om een geanodiseerde coating in de samenstelling van de elektrolyt te creëren, wat de kosten van het proces aanzienlijk verlaagt. Technologie wordt voortdurend verbeterd en ontwikkeld.

Aluminium

Geanodiseerd om de corrosieweerstand te verbeteren en voor te bereiden op het schilderen. En ook, afhankelijk van de gebruikte technologie, ofwel om de ruwheid te verhogen of om een glad oppervlak te creëren. Tegelijkertijd is anodiseren op zichzelf niet in staat om de sterkte van producten gemaakt van dit metaal aanzienlijk te vergroten. Wanneer aluminium in contact komt met lucht of een ander gas dat zuurstof bevat, vormt het metaal van nature een oxidelaag van 2-3 nm dik op het oppervlak en op legeringen bereikt de waarde 5-15 nm.

De dikte van de geanodiseerde aluminiumcoating is 15-20 micron, dat wil zeggen, het verschil is twee ordes van grootte (1 micron is gelijk aan 1000 nm). Tegelijkertijd wordt deze gecreëerde laag in gelijke verhoudingen verdeeld, relatief gezien, binnen en buiten het oppervlak, dat wil zeggen, het vergroot de dikte van het onderdeel met ½ van de grootte van de beschermende laag. Hoewel anodiseren een dichte en uniforme coating oplevert, kunnen de aanwezige microscopisch kleine scheuren tot corrosie leiden. Bovendien is de oppervlaktebeschermende laag zelf onderhevig aan chemisch verval.door blootstelling aan een omgeving met een hoge zuurgraad. Om dit fenomeen tegen te gaan, worden technologieën gebruikt die het aantal microscheuren verminderen en stabielere chemische elementen in de oxidesamenstelling introduceren.

Toepassing

Bewerkte materialen worden veel gebruikt. In de luchtvaart bevatten veel structurele elementen bijvoorbeeld aluminiumlegeringen die worden bestudeerd, dezelfde situatie is in de scheepsbouw. De diëlektrische eigenschappen van de geanodiseerde coating bepaalden het gebruik ervan in elektrische producten. Producten gemaakt van verwerkt materiaal zijn terug te vinden in verschillende huishoudelijke apparaten, waaronder spelers, lampen, camera's, smartphones. In het dagelijks leven wordt een geanodiseerde ijzeren coating gebruikt, meer bepaald de zolen, die de consumenteneigenschappen aanzienlijk verbeteren. Bij het koken kunnen speciale Teflon-coatings worden gebruikt om aanbranden van voedsel te voorkomen. Meestal zijn dergelijke keukengerei vrij duur. Een niet-geanodiseerde aluminium koekenpan kan echter een oplossing bieden voor hetzelfde probleem. Tegelijkertijd tegen lagere kosten. In de bouw wordt geanodiseerde coating van profielen gebruikt voor het monteren van ramen en andere behoeften. Bovendien trekken kleurrijke details de aandacht van ontwerpers en kunstenaars, ze worden gebruikt in verschillende culturele en kunstvoorwerpen over de hele wereld, evenals bij de vervaardiging van sieraden.

Technologie

Speciale galvaniseerwinkels enindustrieën die als "vuil" en schadelijk voor de menselijke gezondheid worden beschouwd. Daarom moeten aanbevelingen voor het proces thuis, geadverteerd in sommige bronnen, met uiterste voorzichtigheid worden genomen, ondanks de schijnbare eenvoud van de beschreven technologieën.

Geanodiseerde coating kan op verschillende manieren worden gemaakt, maar het algemene principe en de werkvolgorde blijven klassiek. Tegelijkertijd hangen de sterkte en mechanische eigenschappen van het verkregen materiaal in feite af van het bronmetaal zelf, van de kenmerken van de kathode, de stroomsterkte en de samenstelling van het gebruikte elektrolyt. Benadrukt moet worden dat als gevolg van de procedure geen extra stoffen op het oppervlak worden aangebracht en dat de beschermende laag wordt gevormd door het bronmateriaal zelf te transformeren. De essentie van galvaniseren is het effect van elektrische stroom op chemische reacties. Het hele proces is verdeeld in drie hoofdfasen.

Eerste fase - voorbereiding

In dit stadium wordt het product grondig gereinigd. Het oppervlak is ontvet en gepolijst. Dan is er nog het zogenaamde etsen. Het wordt uitgevoerd door het product in een alkalische oplossing te plaatsen, gevolgd door het in een zure oplossing te brengen. Deze procedures worden voltooid door te spoelen, waarbij het uiterst belangrijk is om alle chemische resten te verwijderen, ook op moeilijk bereikbare plaatsen. Het uiteindelijke resultaat hangt grotendeels af van de kwaliteit van de eerste fase.

Tweede fase - elektrochemie

In dit stadium wordt de geanodiseerde aluminiumcoating daadwerkelijk gemaakt. Zorgvuldig voorbereid werkstukopgehangen aan beugels en neergelaten in een bad met elektrolyt, geplaatst tussen twee kathoden. Voor aluminium en zijn legeringen worden kathoden van lood gebruikt. Gewoonlijk omvat de samenstelling van de elektrolyt zwavelzuur, maar andere zuren kunnen worden gebruikt, bijvoorbeeld oxaalzuur, chroom, afhankelijk van het toekomstige doel van het bewerkte onderdeel. Oxaalzuur wordt gebruikt om isolerende coatings van verschillende kleuren te maken, chroomzuur wordt gebruikt om onderdelen te verwerken met een complexe geometrische vorm met gaten met een kleine diameter.

De tijd die nodig is om een beschermende coating aan te brengen, hangt af van de temperatuur van de elektrolyt en van de stroomsterkte. Hoe hoger de temperatuur en hoe lager de stroom, hoe sneller het proces. In dit geval is de oppervlaktefilm echter vrij poreus en zacht. Om een hard en dicht oppervlak te verkrijgen, zijn lage temperaturen en een hoge stroomdichtheid vereist. Voor sulfaatelektrolyt is het temperatuurbereik van 0 tot 50 graden en de specifieke stroomsterkte van 1 tot 3 ampère per vierkante decimeter. Alle parameters voor deze procedure zijn in de loop der jaren uitgewerkt en zijn opgenomen in de relevante instructies en normen.

Derde fase - consolidatie

Nadat de elektrolyse is voltooid, wordt het geanodiseerde product gefixeerd, dat wil zeggen dat de poriën in de beschermende film worden gesloten. Dit kan door het behandelde oppervlak in water of in een speciale oplossing te plaatsen. Vóór deze fase is een effectieve verfbeurt van het onderdeel mogelijk, omdat de aanwezigheid van poriën een goede absorptie mogelijk maakt.kleurstof.

Ontwikkeling van anodiseertechnologie

Om een stevige oxidefilm op het aluminiumoppervlak te verkrijgen, is een methode ontwikkeld waarbij gebruik wordt gemaakt van een complexe samenstelling van verschillende elektrolyten in een bepaalde verhouding, gecombineerd met een geleidelijke toename van de elektrische stroomdichtheid. Een soort "cocktail" van zwavelzuur, wijnsteenzuur, oxaalzuur, citroenzuur en boorzuur wordt gebruikt, en de stroomsterkte in het proces neemt geleidelijk vijf keer toe. Door dit effect verandert de structuur van de poreuze cel van de beschermende oxidelaag.

Speciale vermelding verdient de technologie om de kleur van een geanodiseerd object te veranderen, wat op verschillende manieren kan worden gedaan. De eenvoudigste is om het onderdeel onmiddellijk na de anodiseringsprocedure, dat wil zeggen vóór de derde fase van het proces, in een oplossing met hete kleurstof te plaatsen. Het kleurproces met behulp van additieven rechtstreeks in de elektrolyt is iets gecompliceerder. Additieven zijn meestal zouten van verschillende metalen of organische zuren, waardoor je de meest uiteenlopende kleuren kunt krijgen - van absoluut zwart tot bijna elke kleur uit het palet.

Aanbevolen:

Hoe, waar en hoeveel wordt een Sberbank-kaart gemaakt?

Sberbank is een van de meest populaire banken in Rusland en enkele GOS-landen. Dienovereenkomstig is het dienstenaanbod geschikt, elke burger heeft de mogelijkheid om onmiddellijk bankklant te worden door een instantkaart uit te geven, of de eigenaar te worden van een gepersonaliseerde debetkaart

Het eigendomsrecht van rechtspersonen: hoe het wordt gevormd, aan wie het wordt overgedragen

Het eigendomsrecht van rechtspersonen wordt gevormd door de verwerving, kosteloze overdracht van eigendom en niet-eigendomsvermogen van natuurlijke personen (of andere rechtspersonen)

Waar wordt melk van gemaakt? Hoe wordt melkpoeder gemaakt?

Iedereen maakt zich toch wel zorgen over de vraag waar melk van wordt gemaakt. In dit artikel zullen we proberen er antwoorden op te vinden en veel te leren over dit product dat al van kinds af aan bekend is

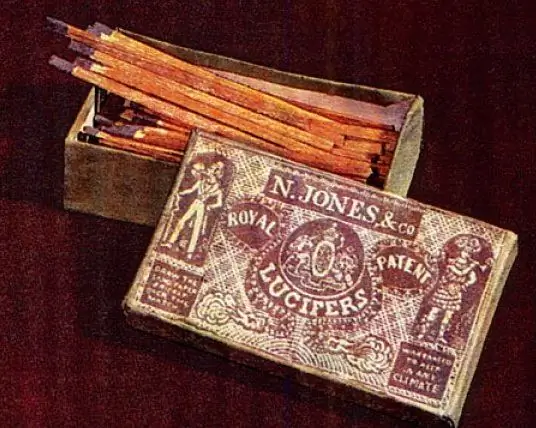

Hoe werden eerder matches gemaakt en hoe worden ze nu gemaakt? Zweedse wedstrijden

Het artikel is gewijd aan de geschiedenis van het maken van lucifers - van hun allereerste prototypes tot moderne. Het vertelt ook over de beroemde Zweedse lucifers, de evolutie van de chemische componenten van de luciferkop en stickers voor de doos

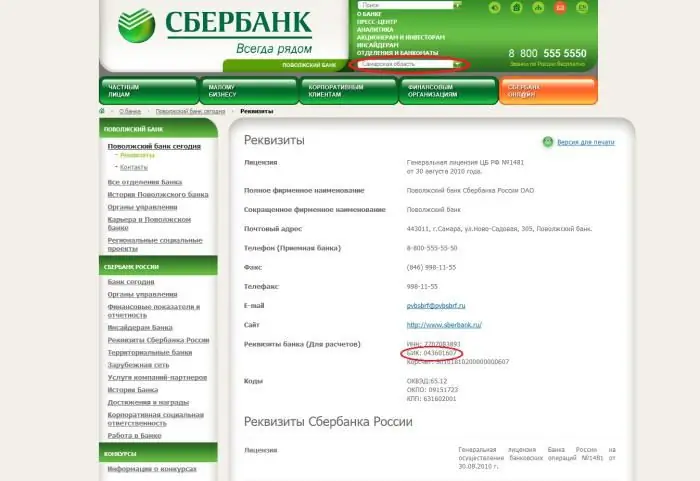

BIC: wat is het, hoe wordt het gevormd en waar is het te vinden?

BIC is opgenomen in de lijst met verplichte identificatiegegevens voor alle kredietinstellingen en wordt aangegeven bij het maken van geldoverboekingen, het verwerken van betalingsopdrachten, kredietbrieven, enz. In de meeste landen van de wereld krijgt elke gecreëerde bank zijn eigen eigen unieke BIC. Wat het is en hoe het wordt gevormd, leer je door dit artikel te lezen